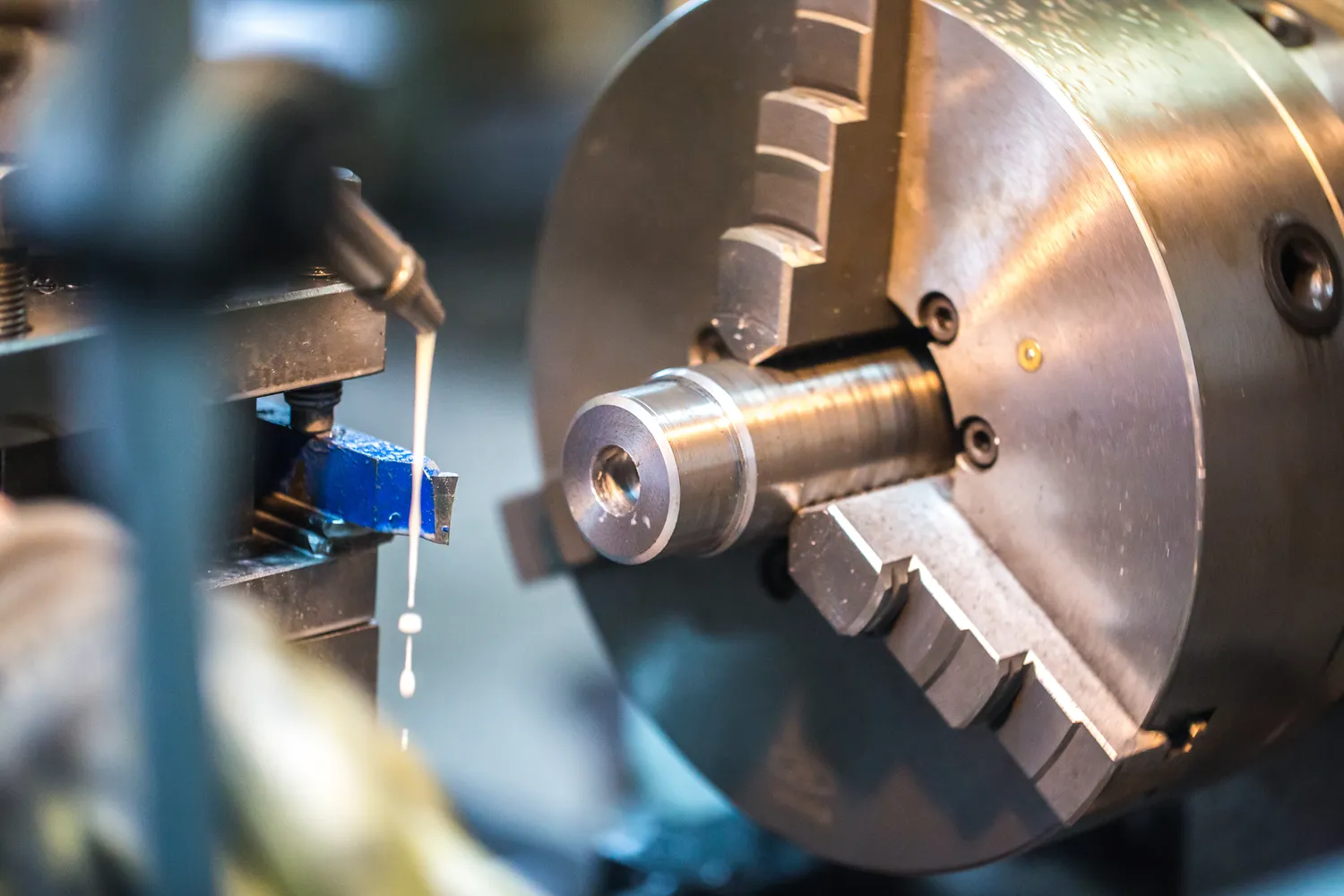

Budowa maszyn produkcyjnych to złożony proces, który wymaga uwzględnienia wielu kluczowych elementów. Przede wszystkim, maszyny te muszą być zaprojektowane z myślą o efektywności i wydajności. Wśród najważniejszych komponentów można wymienić silniki, które napędzają cały mechanizm oraz układy przekładniowe, które przekazują moc na poszczególne części maszyny. Kolejnym istotnym elementem są systemy sterowania, które umożliwiają precyzyjne zarządzanie pracą maszyny. Warto również zwrócić uwagę na konstrukcję ramy, która musi być wystarczająco mocna, aby wytrzymać obciążenia związane z procesem produkcji. Dodatkowo, maszyny produkcyjne często wyposażone są w różnego rodzaju czujniki, które monitorują ich stan oraz efektywność pracy. Dzięki nim możliwe jest wprowadzenie automatyzacji i zwiększenie bezpieczeństwa operacji. W kontekście budowy maszyn produkcyjnych nie można zapominać o materiałach, z jakich są wykonane poszczególne elementy.

Jakie technologie są wykorzystywane w budowie maszyn produkcyjnych

W dzisiejszych czasach budowa maszyn produkcyjnych opiera się na zaawansowanych technologiach, które znacznie zwiększają ich wydajność oraz precyzję działania. Jedną z najpopularniejszych technologii jest automatyka przemysłowa, która pozwala na zdalne sterowanie maszynami oraz monitorowanie ich pracy w czasie rzeczywistym. Dzięki zastosowaniu systemów PLC (Programmable Logic Controller) możliwe jest programowanie skomplikowanych procesów produkcyjnych oraz ich optymalizacja. Kolejnym istotnym aspektem jest wykorzystanie robotyki, która wprowadza do procesu produkcji elastyczność i szybkość działania. Roboty przemysłowe mogą wykonywać powtarzalne zadania z dużą precyzją, co wpływa na jakość finalnego produktu. Warto również wspomnieć o technologii druku 3D, która staje się coraz bardziej popularna w kontekście prototypowania i produkcji części zamiennych do maszyn. Dzięki niej możliwe jest szybkie wytwarzanie skomplikowanych kształtów bez konieczności korzystania z tradycyjnych metod obróbczych.

Jakie są najczęstsze problemy w budowie maszyn produkcyjnych

Budowa maszyn produkcyjnych wiąże się z wieloma wyzwaniami i problemami, które mogą wpłynąć na efektywność całego procesu produkcji. Jednym z najczęstszych problemów jest niewłaściwe dobranie komponentów do specyfiki danej maszyny. Często zdarza się, że elementy nie współpracują ze sobą tak, jak powinny, co prowadzi do awarii i przestojów w pracy. Innym istotnym zagadnieniem jest jakość materiałów używanych do budowy maszyn. Niskiej jakości materiały mogą skrócić żywotność urządzenia oraz wpłynąć na jego wydajność. Ważnym aspektem jest także niewłaściwe zaprojektowanie układów hydraulicznych czy pneumatycznych, co może prowadzić do problemów z ciśnieniem i przepływem mediów roboczych. Dodatkowo, brak odpowiedniej konserwacji maszyn może skutkować ich szybszym zużyciem oraz awariami. Warto również zwrócić uwagę na kwestie związane z bezpieczeństwem pracy operatorów maszyn.

Jakie są przyszłe kierunki rozwoju budowy maszyn produkcyjnych

Przyszłość budowy maszyn produkcyjnych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się potrzebom rynku. W nadchodzących latach można spodziewać się dalszej automatyzacji procesów produkcyjnych, co pozwoli na zwiększenie wydajności oraz redukcję kosztów operacyjnych. Wprowadzenie sztucznej inteligencji do systemów sterowania maszyn umożliwi lepsze prognozowanie awarii oraz optymalizację procesów w czasie rzeczywistym. Również rozwój Internetu Rzeczy (IoT) przyczyni się do stworzenia bardziej inteligentnych fabryk, gdzie maszyny będą mogły komunikować się ze sobą i wymieniać dane dotyczące swojej pracy. Zrównoważony rozwój stanie się kolejnym kluczowym aspektem w budowie maszyn produkcyjnych; producenci będą musieli zwracać uwagę na ekologiczne aspekty swoich działań oraz stosować materiały przyjazne dla środowiska.

Jakie są kluczowe aspekty projektowania maszyn produkcyjnych

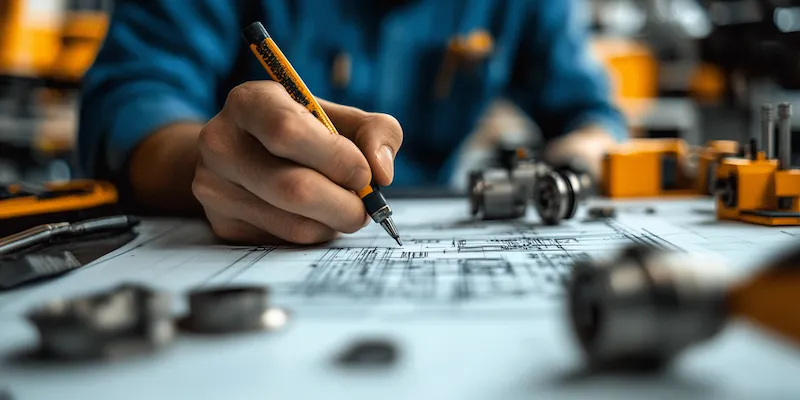

Projektowanie maszyn produkcyjnych to proces, który wymaga uwzględnienia wielu kluczowych aspektów, aby zapewnić ich efektywność i niezawodność. Na początku należy dokładnie zdefiniować wymagania dotyczące maszyny, co obejmuje analizę potrzeb produkcyjnych oraz specyfikacji technicznych. Ważne jest również przeprowadzenie analizy ergonomicznej, aby zapewnić komfort pracy operatorów oraz minimalizować ryzyko urazów. Kolejnym istotnym elementem jest wybór odpowiednich materiałów konstrukcyjnych, które muszą być dostosowane do warunków pracy maszyny oraz rodzaju produkcji. W kontekście projektowania nie można zapominać o aspektach związanych z bezpieczeństwem; maszyny muszą być wyposażone w odpowiednie zabezpieczenia, a także spełniać normy i przepisy dotyczące ochrony zdrowia i życia pracowników. Dodatkowo, ważne jest uwzględnienie możliwości przyszłej modernizacji maszyny, co pozwoli na jej dostosowanie do zmieniających się warunków rynkowych oraz technologicznych.

Jakie są najważniejsze trendy w budowie maszyn produkcyjnych

W ostatnich latach w budowie maszyn produkcyjnych można zaobserwować wiele interesujących trendów, które mają wpływ na sposób projektowania i użytkowania tych urządzeń. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów operacyjnych. Wprowadzenie robotyzacji do linii produkcyjnych sprawia, że maszyny stają się bardziej elastyczne i zdolne do wykonywania różnorodnych zadań. Kolejnym istotnym trendem jest rozwój technologii cyfrowych, takich jak sztuczna inteligencja czy analiza danych, które umożliwiają lepsze prognozowanie awarii oraz optymalizację procesów w czasie rzeczywistym. Warto również zwrócić uwagę na rosnącą popularność zrównoważonego rozwoju; producenci maszyn coraz częściej poszukują ekologicznych rozwiązań, które minimalizują negatywny wpływ na środowisko. Trend ten obejmuje zarówno zastosowanie materiałów przyjaznych dla środowiska, jak i wdrażanie energooszczędnych technologii. Również personalizacja produktów staje się coraz bardziej istotna; klienci oczekują indywidualnego podejścia oraz możliwości dostosowania maszyn do swoich specyficznych potrzeb.

Jakie są wyzwania związane z modernizacją maszyn produkcyjnych

Modernizacja maszyn produkcyjnych to proces, który może przynieść wiele korzyści, ale wiąże się również z szeregiem wyzwań. Przede wszystkim, jednym z głównych problemów jest konieczność oceny stanu technicznego istniejących urządzeń; nie zawsze jest jasne, które komponenty wymagają wymiany lub modyfikacji. Często zdarza się, że starsze maszyny mają ograniczone możliwości integracji z nowoczesnymi systemami automatyki czy sterowania, co może utrudniać ich modernizację. Dodatkowo, modernizacja wiąże się z kosztami; inwestycje w nowe technologie mogą być znaczne, a przedsiębiorstwa muszą dokładnie rozważyć opłacalność takich działań. Innym wyzwaniem jest czas przestoju podczas modernizacji; zakłady produkcyjne muszą planować takie prace w sposób minimalizujący wpływ na bieżącą produkcję. Ważnym aspektem jest także szkolenie pracowników; wprowadzenie nowych technologii często wymaga dodatkowego przeszkolenia personelu, co wiąże się z dodatkowymi kosztami i czasem.

Jakie są najlepsze praktyki w budowie maszyn produkcyjnych

Budowa maszyn produkcyjnych to skomplikowany proces, który wymaga zastosowania najlepszych praktyk w celu zapewnienia efektywności i niezawodności urządzeń. Kluczowym elementem jest współpraca między różnymi działami firmy; inżynierowie projektujący maszyny powinni ściśle współpracować z zespołem zajmującym się produkcją oraz serwisem, aby uwzględnić ich potrzeby i doświadczenia. Ważne jest również przeprowadzanie regularnych analiz ryzyka związanych z eksploatacją maszyn; identyfikacja potencjalnych zagrożeń pozwala na wdrożenie odpowiednich środków zaradczych już na etapie projektowania. Kolejną dobrą praktyką jest stosowanie prototypowania; tworzenie modeli testowych pozwala na wykrycie ewentualnych błędów przed rozpoczęciem pełnoskalowej produkcji. Dobrze zaplanowany proces testowania maszyn przed ich wdrożeniem do użytku końcowego ma kluczowe znaczenie dla zapewnienia ich niezawodności i bezpieczeństwa pracy operatorów. Niezwykle istotne jest także dokumentowanie wszystkich etapów budowy maszyn; szczegółowa dokumentacja ułatwia późniejsze serwisowanie oraz ewentualne modyfikacje urządzeń.

Jakie są różnice między maszynami standardowymi a specjalistycznymi

W budowie maszyn produkcyjnych można wyróżnić dwa główne typy: maszyny standardowe oraz specjalistyczne, które różnią się pod wieloma względami. Maszyny standardowe to urządzenia zaprojektowane do wykonywania ogólnych zadań produkcyjnych i często charakteryzują się dużą uniwersalnością. Mogą być wykorzystywane w różnych branżach i do różnych zastosowań, co czyni je atrakcyjnymi dla wielu przedsiębiorstw. Z kolei maszyny specjalistyczne są projektowane z myślą o konkretnych zadaniach lub procesach produkcyjnych; ich konstrukcja jest dostosowana do specyfiki danej branży lub produktu. Dzięki temu maszyny te mogą osiągać wyższą wydajność oraz jakość pracy niż urządzenia standardowe. Jednakże ich koszt zakupu oraz utrzymania może być znacznie wyższy ze względu na konieczność zastosowania specjalistycznych komponentów oraz technologii. Warto również zauważyć, że maszyny standardowe mogą być łatwiejsze do modyfikacji lub modernizacji w przyszłości, podczas gdy zmiany w przypadku urządzeń specjalistycznych mogą być bardziej skomplikowane i kosztowne.

Jakie są kluczowe czynniki wpływające na wybór maszyn produkcyjnych

Wybór odpowiednich maszyn produkcyjnych to decyzja strategiczna dla każdego przedsiębiorstwa i zależy od wielu kluczowych czynników. Przede wszystkim należy uwzględnić rodzaj produktów, które będą wytwarzane; różne branże mają różne wymagania dotyczące wydajności, precyzji oraz jakości produktów końcowych. Kolejnym ważnym czynnikiem jest dostępny budżet; przedsiębiorstwa muszą dokładnie oszacować koszty zakupu oraz eksploatacji maszyn i porównać je z potencjalnymi korzyściami płynącymi z inwestycji. Należy także zwrócić uwagę na dostępność serwisu oraz wsparcia technicznego dla wybranych urządzeń; dobre wsparcie po zakupie może znacząco wpłynąć na efektywność pracy maszyny oraz minimalizację przestojów spowodowanych awariami. Istotnym aspektem jest również elastyczność maszyn; w dzisiejszym dynamicznym świecie biznesu możliwość szybkiej adaptacji do zmieniających się warunków rynkowych staje się kluczowa dla sukcesu firmy.