Automatyzacja linii technologicznych dla przemysłu przynosi wiele korzyści, które mają istotny wpływ na efektywność produkcji oraz jakość wyrobów. Przede wszystkim, automatyzacja pozwala na zwiększenie wydajności procesów produkcyjnych, co przekłada się na szybsze tempo wytwarzania. Dzięki zastosowaniu nowoczesnych technologii, takich jak roboty przemysłowe czy systemy sterowania, możliwe jest zminimalizowanie czasu cyklu produkcyjnego. Ponadto, automatyzacja przyczynia się do redukcji błędów ludzkich, co ma kluczowe znaczenie w kontekście jakości produktów. Wprowadzenie zautomatyzowanych systemów kontroli jakości pozwala na bieżące monitorowanie parametrów produkcji, co z kolei umożliwia szybką reakcję na ewentualne nieprawidłowości. Dodatkowo, automatyzacja sprzyja optymalizacji kosztów operacyjnych poprzez zmniejszenie potrzeby zatrudniania dużej liczby pracowników oraz ograniczenie strat materiałowych.

Jakie technologie wspierają automatyzację w przemyśle

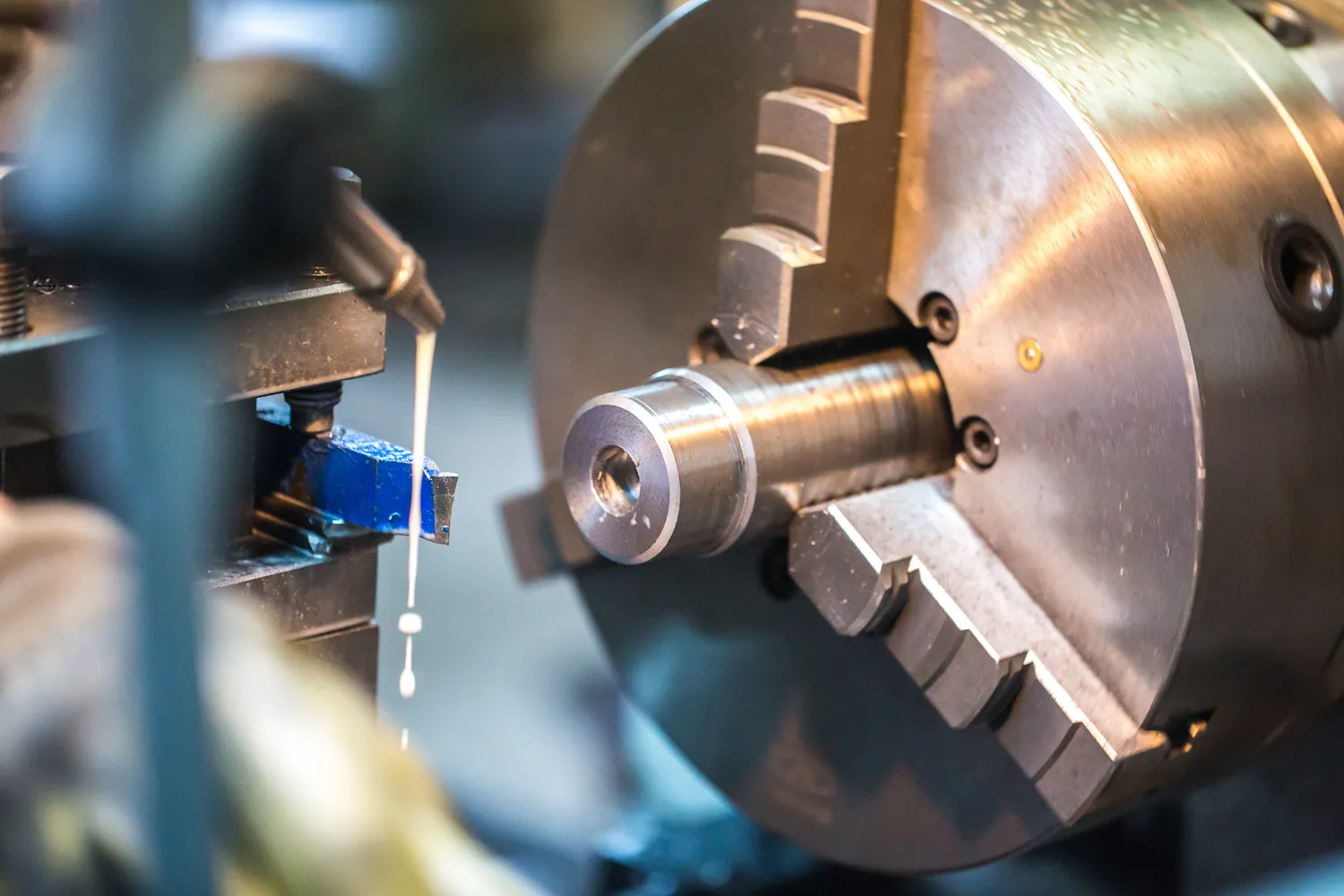

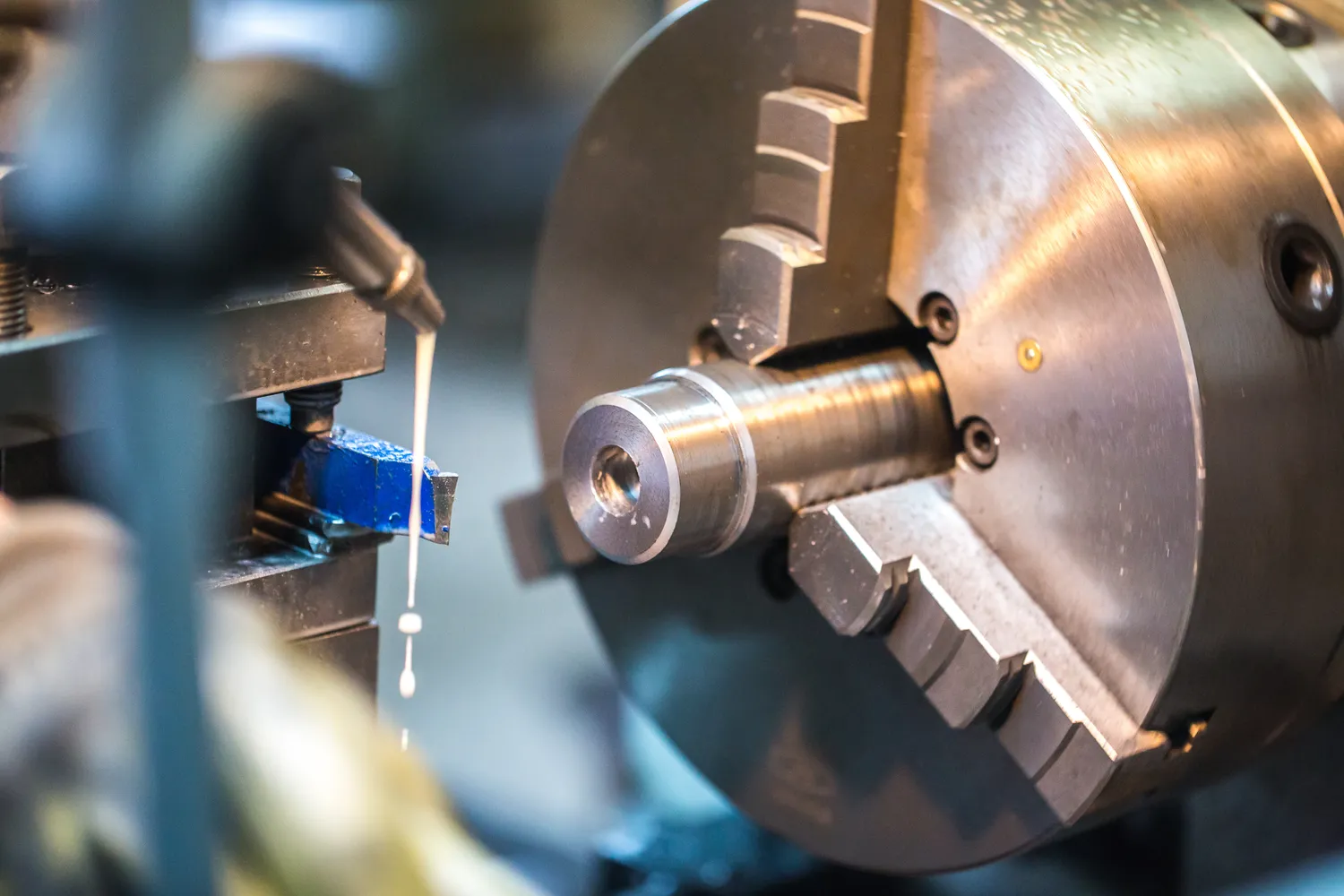

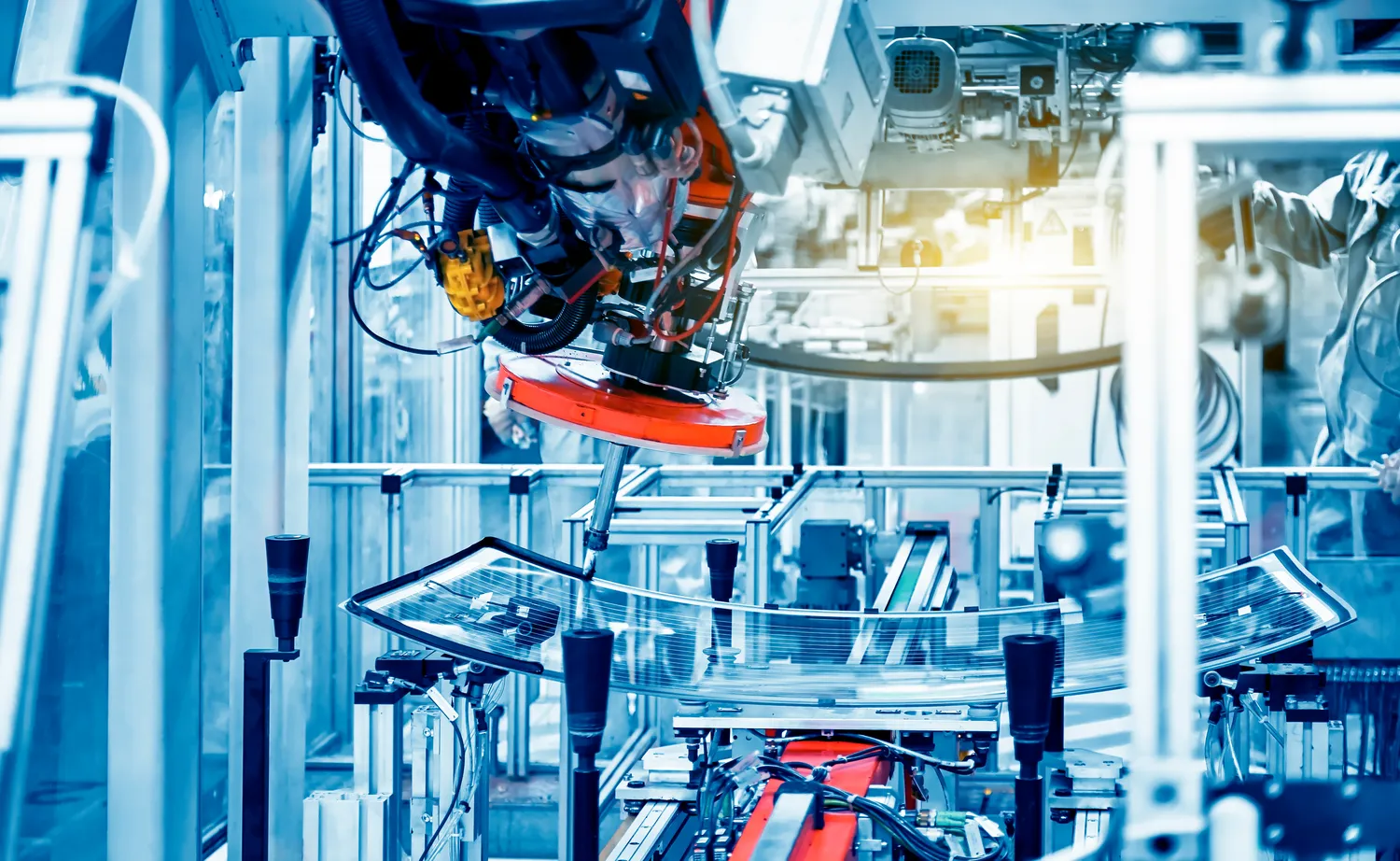

W kontekście automatyzacji linii technologicznych dla przemysłu kluczowe znaczenie mają różnorodne technologie, które wspierają ten proces. Jednym z najważniejszych elementów są roboty przemysłowe, które wykonują powtarzalne zadania z dużą precyzją i szybkością. Roboty te mogą być programowane do różnych zastosowań, od montażu po pakowanie, co czyni je niezwykle wszechstronnymi narzędziami w produkcji. Kolejnym istotnym aspektem są systemy sterowania procesami, które umożliwiają monitorowanie i zarządzanie całym procesem produkcyjnym w czasie rzeczywistym. Dzięki zastosowaniu zaawansowanych algorytmów i sztucznej inteligencji możliwe jest optymalizowanie działań oraz przewidywanie awarii. Warto również zwrócić uwagę na Internet Rzeczy (IoT), który pozwala na gromadzenie danych z różnych urządzeń i ich analizę w celu poprawy efektywności operacyjnej.

Jakie wyzwania wiążą się z automatyzacją linii technologicznych

Automatyzacja linii technologicznych dla przemysłu niesie ze sobą nie tylko korzyści, ale także szereg wyzwań, które przedsiębiorstwa muszą stawić czoła. Przede wszystkim jednym z głównych problemów jest wysoki koszt początkowy związany z wdrożeniem nowoczesnych technologii. Inwestycje w roboty przemysłowe czy systemy informatyczne mogą być znaczne, co stanowi barierę dla mniejszych firm. Dodatkowo, konieczność przeszkolenia pracowników w zakresie obsługi nowych urządzeń oraz oprogramowania może generować dodatkowe koszty i czasochłonność. Innym wyzwaniem jest obawa przed utratą miejsc pracy przez ludzi, co może prowadzić do oporu ze strony pracowników wobec zmian. Ważne jest więc odpowiednie zarządzanie zmianą oraz komunikacja z zespołem, aby rozwiać obawy i pokazać korzyści płynące z automatyzacji.

Jakie są przyszłe kierunki rozwoju automatyzacji w przemyśle

Przemysł 4.0 stawia przed nami nowe wyzwania oraz możliwości związane z automatyzacją linii technologicznych dla przemysłu. W przyszłości możemy spodziewać się dalszego rozwoju sztucznej inteligencji oraz uczenia maszynowego, które będą miały kluczowe znaczenie w optymalizacji procesów produkcyjnych. Dzięki tym technologiom maszyny będą mogły uczyć się na podstawie analizy danych i dostosowywać swoje działania do zmieniających się warunków produkcji. Również rozwój Internetu Rzeczy (IoT) będzie miał ogromny wpływ na automatyzację, umożliwiając lepszą komunikację między urządzeniami oraz zbieranie danych w czasie rzeczywistym. Możliwość analizy tych danych pozwoli na podejmowanie bardziej świadomych decyzji dotyczących zarządzania produkcją. Warto również zwrócić uwagę na rosnącą popularność rozwiązań chmurowych, które umożliwiają elastyczne zarządzanie danymi oraz dostęp do zaawansowanych narzędzi analitycznych bez konieczności inwestowania w drogie infrastruktury IT.

Jakie są najlepsze praktyki w automatyzacji linii technologicznych

Aby skutecznie wdrożyć automatyzację linii technologicznych dla przemysłu, warto zwrócić uwagę na kilka najlepszych praktyk, które mogą znacząco zwiększyć szanse na sukces. Przede wszystkim kluczowe jest przeprowadzenie dokładnej analizy procesów produkcyjnych przed rozpoczęciem jakichkolwiek działań. Zrozumienie, które obszary wymagają automatyzacji oraz jakie są ich specyfikacje, pozwala na lepsze dopasowanie technologii do rzeczywistych potrzeb firmy. Kolejnym krokiem jest wybór odpowiednich narzędzi i technologii, które będą najlepiej odpowiadały na zidentyfikowane potrzeby. Warto również zainwestować w szkolenia dla pracowników, aby zapewnić im niezbędne umiejętności do obsługi nowych systemów. Ważne jest także monitorowanie efektów wdrożenia automatyzacji oraz regularna ocena wyników, co pozwoli na bieżąco dostosowywać strategie i podejmować decyzje o dalszym rozwoju. Współpraca z dostawcami technologii oraz ekspertami w dziedzinie automatyzacji może przynieść dodatkowe korzyści, ponieważ umożliwia dostęp do najnowszych rozwiązań oraz wiedzy branżowej.

Jakie są przykłady zastosowania automatyzacji w różnych branżach

Automatyzacja linii technologicznych dla przemysłu znajduje zastosowanie w wielu branżach, co ilustruje jej wszechstronność oraz potencjał do poprawy efektywności produkcji. W przemyśle motoryzacyjnym roboty przemysłowe są wykorzystywane do montażu pojazdów, spawania oraz malowania, co pozwala na osiągnięcie wysokiej precyzji oraz powtarzalności procesów. W branży spożywczej automatyzacja obejmuje pakowanie produktów, kontrolę jakości oraz zarządzanie magazynem, co przyczynia się do zwiększenia wydajności i bezpieczeństwa żywności. W sektorze elektronicznym zautomatyzowane linie produkcyjne umożliwiają szybkie i efektywne montowanie skomplikowanych układów elektronicznych, co jest kluczowe w kontekście rosnącego zapotrzebowania na nowoczesne technologie. Również w branży farmaceutycznej automatyzacja odgrywa istotną rolę, szczególnie w zakresie produkcji leków oraz ich pakowania, co pozwala na zachowanie wysokich standardów jakości i zgodności z regulacjami prawnymi.

Jakie są trendy w automatyzacji linii technologicznych na świecie

W ostatnich latach można zaobserwować wiele interesujących trendów związanych z automatyzacją linii technologicznych dla przemysłu na całym świecie. Jednym z nich jest rosnąca integracja sztucznej inteligencji i uczenia maszynowego w procesach produkcyjnych. Dzięki tym technologiom maszyny stają się coraz bardziej autonomiczne i zdolne do samodzielnego podejmowania decyzji na podstawie analizy danych. Kolejnym ważnym trendem jest rozwój robotyki współpracującej, która umożliwia bezpieczną współpracę ludzi i robotów na liniach produkcyjnych. Tego rodzaju rozwiązania zwiększają elastyczność produkcji i pozwalają na szybsze dostosowywanie się do zmieniających się potrzeb rynku. Warto również zwrócić uwagę na rosnącą popularność rozwiązań chmurowych oraz IoT, które umożliwiają gromadzenie i analizę danych w czasie rzeczywistym oraz zdalne zarządzanie procesami produkcyjnymi. Trendem staje się także zrównoważony rozwój i efektywność energetyczna, co prowadzi do poszukiwania innowacyjnych rozwiązań mających na celu ograniczenie zużycia energii oraz minimalizację wpływu na środowisko naturalne.

Jakie umiejętności są potrzebne do pracy w obszarze automatyzacji

Aby skutecznie pracować w obszarze automatyzacji linii technologicznych dla przemysłu, niezbędne są różnorodne umiejętności techniczne oraz interpersonalne. Pracownicy powinni posiadać solidną wiedzę z zakresu inżynierii mechanicznej lub elektrycznej, aby móc projektować i wdrażać systemy automatyzacji. Umiejętności programistyczne również stają się coraz bardziej istotne, zwłaszcza w kontekście programowania robotów oraz systemów sterowania. Znajomość języków programowania takich jak Python czy C++ może być dużym atutem na rynku pracy. Dodatkowo umiejętność analizy danych jest kluczowa dla efektywnego wykorzystania nowoczesnych technologii, takich jak sztuczna inteligencja czy IoT. Pracownicy powinni być także otwarci na ciągłe uczenie się i doskonalenie swoich umiejętności, ponieważ technologie szybko się rozwijają i wymagają aktualizacji wiedzy.

Jakie są koszty wdrożenia automatyzacji w przemyśle

Koszty wdrożenia automatyzacji linii technologicznych dla przemysłu mogą być znaczne i zależą od wielu czynników, takich jak skala projektu, rodzaj używanych technologii czy specyfika branży. Na początku należy uwzględnić wydatki związane z zakupem sprzętu i oprogramowania – roboty przemysłowe czy systemy sterujące mogą wiązać się z dużymi inwestycjami początkowymi. Dodatkowo należy brać pod uwagę koszty instalacji oraz integracji nowych systemów z istniejącą infrastrukturą produkcyjną. Koszt szkoleń dla pracowników to kolejny istotny element budżetu – zapewnienie odpowiednich umiejętności obsługi nowych technologii jest kluczowe dla sukcesu projektu. Warto również pamiętać o kosztach utrzymania systemów automatycznych oraz ich ewentualnej modernizacji w przyszłości. Mimo że początkowe inwestycje mogą być wysokie, długofalowe oszczędności związane z poprawą wydajności produkcji oraz redukcją błędów mogą znacznie przewyższyć początkowe wydatki.

Jakie są przykłady innowacyjnych rozwiązań w automatyzacji

W dziedzinie automatyzacji linii technologicznych dla przemysłu pojawia się wiele innowacyjnych rozwiązań, które rewolucjonizują sposób prowadzenia produkcji. Przykładem może być wykorzystanie robotów mobilnych do transportu materiałów wewnątrz zakładów produkcyjnych – takie rozwiązania zwiększają elastyczność operacyjną oraz zmniejszają czas potrzebny na przewożenie surowców czy gotowych produktów. Innym interesującym rozwiązaniem są systemy wizji komputerowej stosowane do kontroli jakości wyrobów – dzięki zaawansowanym algorytmom analizy obrazu możliwe jest szybkie wykrywanie wad produktów jeszcze przed ich wysyłką do klientów. Również zastosowanie druku 3D w procesach produkcyjnych staje się coraz bardziej popularne – pozwala to na szybkie prototypowanie części zamiennych czy tworzenie skomplikowanych elementów bez potrzeby korzystania z tradycyjnych metod obróbczych. Innowacyjne oprogramowanie do zarządzania procesami produkcyjnymi umożliwia lepszą synchronizację działań oraz optymalizację zasobów, co przekłada się na wyższą efektywność całego procesu produkcyjnego.