Destylarka do rozpuszczalnika to urządzenie, które wykorzystuje proces destylacji do oddzielania różnych substancji chemicznych na podstawie ich temperatury wrzenia. Działa na zasadzie podgrzewania cieczy, która następnie paruje, a powstała para jest schładzana i skraplana z powrotem w ciecz. Taki proces pozwala na uzyskanie czystego rozpuszczalnika, który może być używany w różnych dziedzinach, takich jak przemysł chemiczny, farmaceutyczny czy kosmetyczny. W przypadku rozpuszczalników organicznych, destylacja jest kluczowym procesem, który umożliwia odzyskiwanie cennych substancji oraz ich oczyszczanie. Destylarki mogą mieć różne konstrukcje i rozmiary, od małych jednostek laboratoryjnych po duże instalacje przemysłowe. W laboratoriach często stosuje się destylację frakcyjną, która pozwala na oddzielanie kilku składników o zbliżonych temperaturach wrzenia. Dzięki temu możliwe jest uzyskanie wysokiej czystości produktów końcowych.

Jakie są rodzaje destylarek do rozpuszczalników i ich funkcje

Na rynku dostępnych jest wiele rodzajów destylarek do rozpuszczalników, które różnią się zarówno budową, jak i przeznaczeniem. Wśród najpopularniejszych typów można wymienić destylarki prostokątne, cylindryczne oraz kolumnowe. Destylarki prostokątne są najczęściej stosowane w laboratoriach do małych objętości cieczy, natomiast cylindryczne charakteryzują się większą wydajnością i są wykorzystywane w przemyśle. Kolumnowe destylarki z kolei pozwalają na przeprowadzanie bardziej skomplikowanych procesów separacji dzięki zastosowaniu kolumny frakcyjnej. Każdy z tych typów ma swoje unikalne cechy i zastosowania, co sprawia, że wybór odpowiedniej destylarki zależy od specyficznych potrzeb użytkownika. Oprócz tego istnieją również destylarki rotacyjne, które działają na zasadzie obrotu naczynia z cieczą, co zwiększa efektywność procesu destylacji.

Jakie są zalety korzystania z destylarki do rozpuszczalników

Korzystanie z destylarki do rozpuszczalników niesie ze sobą wiele korzyści zarówno dla użytkowników indywidualnych, jak i dla przemysłu. Przede wszystkim umożliwia ona odzyskiwanie cennych substancji chemicznych, co przekłada się na oszczędności finansowe oraz zmniejszenie ilości odpadów chemicznych. Dzięki procesowi destylacji można uzyskać wysokiej jakości rozpuszczalniki o dużej czystości, co jest szczególnie istotne w branży farmaceutycznej czy kosmetycznej. Kolejną zaletą jest możliwość dostosowania procesu do specyficznych potrzeb użytkownika poprzez modyfikację parametrów pracy urządzenia. Wiele nowoczesnych destylarek wyposażonych jest w systemy automatyzacji, które ułatwiają obsługę oraz monitorowanie procesu. Ponadto korzystanie z destylarek przyczynia się do ochrony środowiska poprzez zmniejszenie ilości szkodliwych substancji uwalnianych podczas produkcji rozpuszczalników.

Jakie czynniki wpływają na wybór odpowiedniej destylarki do rozpuszczalnika

Wybór odpowiedniej destylarki do rozpuszczalnika powinien być dokładnie przemyślany i oparty na kilku kluczowych czynnikach. Przede wszystkim należy zwrócić uwagę na rodzaj substancji chemicznych, które będą poddawane procesowi destylacji. Różne substancje mają różne temperatury wrzenia oraz właściwości fizykochemiczne, co może wpływać na efektywność procesu. Kolejnym istotnym czynnikiem jest wydajność urządzenia – im większa wydajność, tym szybciej można uzyskać pożądany produkt końcowy. Ważna jest także łatwość obsługi oraz konserwacji urządzenia; nowoczesne modele często wyposażone są w intuicyjne panele sterujące oraz systemy automatyzacji, co znacznie ułatwia pracę. Należy również zwrócić uwagę na materiały użyte do produkcji destylarki – powinny być one odporne na działanie chemikaliów oraz wysokich temperatur.

Jakie są najczęstsze zastosowania destylarki do rozpuszczalników w przemyśle

Destylarka do rozpuszczalników znajduje szerokie zastosowanie w różnych gałęziach przemysłu, co czyni ją niezbędnym narzędziem w wielu procesach produkcyjnych. W przemyśle chemicznym destylacja jest kluczowym procesem, który pozwala na oczyszczanie i separację substancji chemicznych. Dzięki temu możliwe jest uzyskanie wysokiej jakości surowców, które są następnie wykorzystywane do produkcji różnorodnych produktów chemicznych. W branży farmaceutycznej destylarki są używane do oczyszczania rozpuszczalników stosowanych w syntezach chemicznych oraz w procesach ekstrakcji substancji czynnych. W kosmetykach natomiast, czyste rozpuszczalniki są niezbędne do formułowania produktów, takich jak perfumy czy kremy, gdzie jakość składników ma kluczowe znaczenie dla końcowego efektu. Ponadto w przemyśle spożywczym destylacja jest wykorzystywana do produkcji aromatów oraz ekstraktów roślinnych.

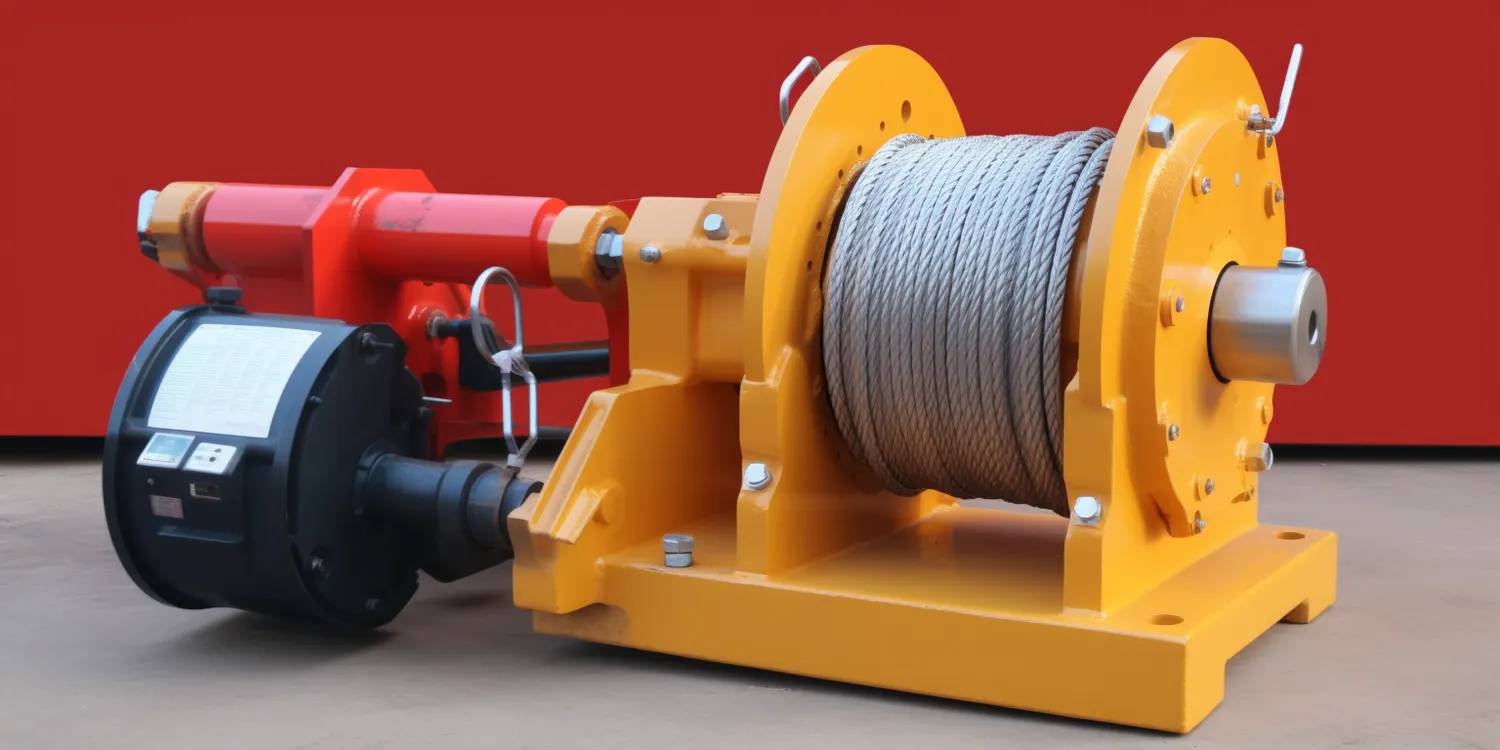

Jakie są kluczowe elementy konstrukcyjne destylarki do rozpuszczalnika

Konstrukcja destylarki do rozpuszczalnika opiera się na kilku kluczowych elementach, które mają istotny wpływ na efektywność procesu destylacji. Podstawowym komponentem jest zbiornik, w którym umieszczana jest ciecz do destylacji. Zbiornik ten musi być wykonany z materiałów odpornych na działanie chemikaliów oraz wysokich temperatur. Kolejnym ważnym elementem jest system grzewczy, który podgrzewa ciecz do momentu jej wrzenia. Może to być zarówno grzałka elektryczna, jak i palnik gazowy, w zależności od konstrukcji urządzenia. Po parowaniu cieczy para przechodzi przez chłodnicę, która schładza ją i skrapla z powrotem w ciecz. Chłodnica może mieć różne formy, takie jak chłodnice rurowe czy spiralne, a jej wydajność ma kluczowe znaczenie dla efektywności całego procesu. Dodatkowo wiele nowoczesnych destylarek wyposażonych jest w kolumny frakcyjne, które umożliwiają bardziej precyzyjne oddzielanie składników o zbliżonych temperaturach wrzenia.

Jakie są wyzwania związane z użytkowaniem destylarki do rozpuszczalników

Użytkowanie destylarki do rozpuszczalników wiąże się z pewnymi wyzwaniami, które należy uwzględnić przed rozpoczęciem pracy z tym urządzeniem. Przede wszystkim istotne jest zapewnienie odpowiednich warunków bezpieczeństwa, ponieważ wiele rozpuszczalników organicznych jest łatwopalnych lub toksycznych. Dlatego konieczne jest stosowanie odpowiednich środków ochrony osobistej oraz przestrzeganie zasad BHP podczas pracy z destylarką. Kolejnym wyzwaniem jest kontrola parametrów procesu destylacji; niewłaściwe ustawienia mogą prowadzić do nieefektywnego oddzielania składników lub ich degradacji. Użytkownicy muszą być dobrze zaznajomieni z właściwościami chemicznymi substancji, które poddawane są destylacji, aby uniknąć niepożądanych reakcji chemicznych. Ponadto regularna konserwacja i czyszczenie urządzenia są kluczowe dla zapewnienia jego prawidłowego działania oraz długowieczności.

Jakie innowacje technologiczne wpływają na rozwój destylarek do rozpuszczalników

W ostatnich latach obserwuje się dynamiczny rozwój technologii związanych z produkcją i użytkowaniem destylarek do rozpuszczalników. Jednym z najważniejszych trendów jest automatyzacja procesów destylacyjnych, która pozwala na zwiększenie efektywności oraz bezpieczeństwa pracy. Nowoczesne destylarki wyposażone są w zaawansowane systemy monitorowania i kontroli parametrów pracy, co umożliwia precyzyjne dostosowanie warunków procesu do specyficznych potrzeb użytkownika. Innowacyjne rozwiązania obejmują również zastosowanie materiałów o wysokiej odporności na działanie chemikaliów oraz wysokich temperatur, co zwiększa trwałość urządzeń. Kolejnym interesującym kierunkiem rozwoju jest wykorzystanie technologii nanomateriałów w konstrukcji elementów destylacyjnych, co może przyczynić się do poprawy efektywności separacji składników. Również rozwój metod analizy danych pozwala na lepsze prognozowanie wyników procesu oraz optymalizację pracy urządzeń.

Jakie są koszty zakupu i eksploatacji destylarki do rozpuszczalnika

Koszt zakupu i eksploatacji destylarki do rozpuszczalnika może znacznie różnić się w zależności od jej typu, wydajności oraz dodatkowych funkcji. Małe jednostki laboratoryjne mogą kosztować od kilku tysięcy złotych do kilkunastu tysięcy złotych, podczas gdy większe instalacje przemysłowe mogą wymagać inwestycji rzędu setek tysięcy złotych lub więcej. Oprócz ceny zakupu warto uwzględnić także koszty eksploatacji związane z energią elektryczną lub paliwem potrzebnym do podgrzewania cieczy oraz konserwacją urządzenia. Regularne przeglądy techniczne oraz wymiana części eksploatacyjnych mogą generować dodatkowe wydatki, które należy brać pod uwagę przy planowaniu budżetu na użytkowanie destylarki. Koszty te mogą być jednak kompensowane przez oszczędności wynikające z odzyskiwania cennych substancji chemicznych oraz zmniejszenia ilości odpadów produkcyjnych.

Jakie są przepisy prawne dotyczące użytkowania destylarek do rozpuszczalników

Użytkowanie destylarek do rozpuszczalników regulowane jest przez szereg przepisów prawnych mających na celu zapewnienie bezpieczeństwa pracy oraz ochrony środowiska. W Polsce kwestie te regulowane są przez przepisy dotyczące substancji chemicznych oraz ochrony środowiska, a także normy BHP obowiązujące w miejscu pracy. Przed rozpoczęciem działalności związanej z użytkowaniem destylarek konieczne jest uzyskanie odpowiednich zezwoleń oraz spełnienie wymogów dotyczących przechowywania i transportu substancji chemicznych. Firmy muszą również prowadzić dokumentację dotyczącą używanych substancji oraz procesów technologicznych zgodnie z obowiązującymi normami prawnymi. Dodatkowo wiele krajów wymaga przeprowadzania regularnych audytów dotyczących bezpieczeństwa i ochrony środowiska, co wiąże się z dodatkowymi kosztami dla przedsiębiorstw.