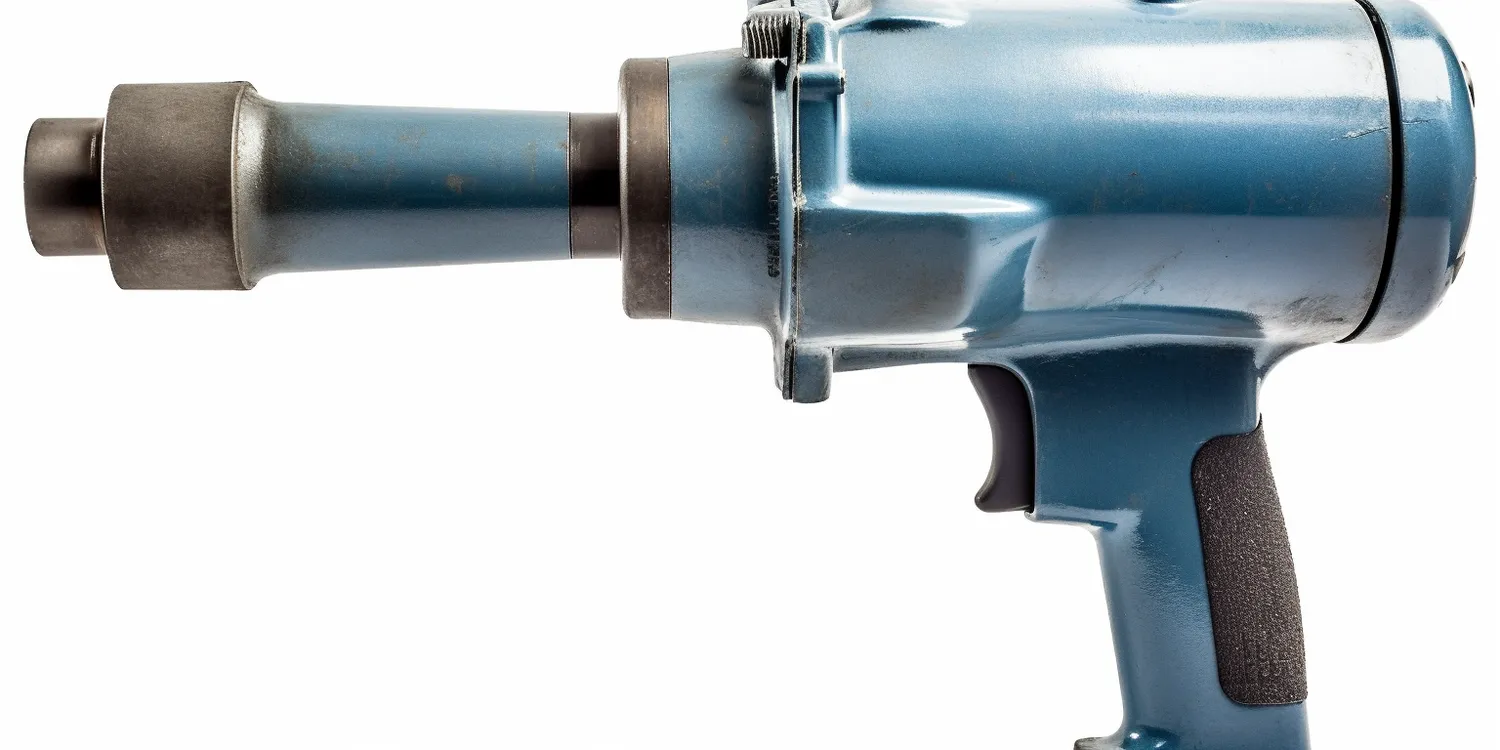

Smarowanie narzędzi pneumatycznych jest kluczowym elementem ich konserwacji, który wpływa na ich wydajność oraz trwałość. Właściwe smarowanie pozwala na zminimalizowanie tarcia pomiędzy ruchomymi częściami, co z kolei przekłada się na mniejsze zużycie komponentów. Aby skutecznie smarować narzędzia pneumatyczne, należy zacząć od wyboru odpowiedniego smaru, który będzie dostosowany do specyfiki danego urządzenia. Warto zwrócić uwagę na to, czy smar jest przeznaczony do pracy w warunkach wysokiego ciśnienia oraz czy jest odporny na działanie wody i innych czynników zewnętrznych. Kolejnym krokiem jest dokładne oczyszczenie narzędzia przed nałożeniem smaru, aby usunąć wszelkie zanieczyszczenia, które mogą wpłynąć na jego działanie. Po oczyszczeniu można przystąpić do aplikacji smaru, która powinna być przeprowadzona zgodnie z zaleceniami producenta.

Jak często należy smarować narzędzia pneumatyczne?

Częstotliwość smarowania narzędzi pneumatycznych zależy od intensywności ich użytkowania oraz warunków pracy. W przypadku narzędzi używanych sporadycznie, wystarczające może być smarowanie co kilka miesięcy, natomiast w intensywnie eksploatowanych urządzeniach zaleca się przeprowadzanie tej czynności znacznie częściej. Ważne jest również monitorowanie stanu narzędzi podczas pracy, co pozwoli na szybsze reagowanie w przypadku zauważenia oznak zużycia lub niewłaściwego działania. Warto także pamiętać o tym, że różne typy narzędzi mogą mieć różne wymagania dotyczące smarowania. Na przykład młoty pneumatyczne mogą wymagać innego podejścia niż wkrętarki czy szlifierki. Dlatego przed przystąpieniem do smarowania warto zapoznać się z instrukcją obsługi konkretnego urządzenia, gdzie producent zazwyczaj podaje szczegółowe informacje dotyczące konserwacji i smarowania.

Jakie są najczęstsze błędy przy smarowaniu narzędzi pneumatycznych?

Podczas smarowania narzędzi pneumatycznych można popełnić wiele błędów, które mogą negatywnie wpłynąć na ich działanie oraz trwałość. Jednym z najczęstszych błędów jest stosowanie niewłaściwego rodzaju smaru. Nieodpowiedni produkt może nie spełniać wymagań technicznych danego narzędzia i prowadzić do jego szybszego zużycia. Innym powszechnym problemem jest nadmierna ilość smaru, która zamiast poprawić działanie narzędzia, może prowadzić do jego zatykania i obniżenia efektywności. Z drugiej strony niedostateczna ilość smaru również jest szkodliwa i może prowadzić do zwiększonego tarcia oraz uszkodzeń mechanicznych. Ponadto wiele osób zapomina o regularnym czyszczeniu narzędzi przed smarowaniem, co skutkuje osadzaniem się brudu i zanieczyszczeń w mechanizmach. Ważne jest również przestrzeganie zaleceń producenta dotyczących częstotliwości i metod smarowania, ponieważ ignorowanie tych wskazówek może prowadzić do poważnych problemów technicznych.

Jakie są korzyści ze stosowania odpowiednich środków smarnych?

Stosowanie odpowiednich środków smarnych w narzędziach pneumatycznych przynosi wiele korzyści zarówno dla użytkowników, jak i dla samych urządzeń. Przede wszystkim właściwy smar zmniejsza tarcie pomiędzy ruchomymi częściami, co przekłada się na lepszą wydajność pracy oraz mniejsze zużycie energii. Dzięki temu narzędzia mogą działać dłużej bez potrzeby naprawy czy wymiany części, co znacząco obniża koszty eksploatacji. Dodatkowo odpowiednie środki smarne chronią przed korozją oraz innymi uszkodzeniami spowodowanymi działaniem wilgoci czy zanieczyszczeń. Używanie wysokiej jakości produktów wpływa również na komfort pracy – dobrze nasmarowane narzędzie działa płynniej i ciszej, co ma znaczenie zwłaszcza w przypadku długotrwałego użytkowania. Warto także zwrócić uwagę na to, że niektóre nowoczesne środki smarne zawierają dodatki poprawiające właściwości antypoślizgowe oraz zmniejszające osadzanie się brudu, co dodatkowo zwiększa efektywność działania narzędzi pneumatycznych.

Jakie narzędzia są niezbędne do smarowania narzędzi pneumatycznych?

Aby skutecznie smarować narzędzia pneumatyczne, warto zaopatrzyć się w odpowiednie akcesoria i narzędzia, które ułatwią ten proces. Przede wszystkim niezbędna jest wysokiej jakości smar, który będzie dostosowany do specyfiki danego urządzenia. Warto również zainwestować w aplikatory smaru, takie jak pistolety do smarowania, które umożliwiają precyzyjne nałożenie odpowiedniej ilości produktu w trudno dostępnych miejscach. Dobrze jest mieć pod ręką również zestaw narzędzi do czyszczenia, takich jak szczotki, szmatki oraz środki czyszczące, które pozwolą na dokładne usunięcie zanieczyszczeń przed smarowaniem. W przypadku bardziej skomplikowanych narzędzi pneumatycznych przydatne mogą być także klucze i inne narzędzia do demontażu, co umożliwi dokładniejsze czyszczenie i konserwację. Nie można zapomnieć o rękawicach ochronnych, które zabezpieczą dłonie przed kontaktem z chemikaliami oraz ostrymi krawędziami narzędzi.

Jakie są objawy niewłaściwego smarowania narzędzi pneumatycznych?

Niewłaściwe smarowanie narzędzi pneumatycznych może prowadzić do wielu problemów, które mogą znacząco wpłynąć na ich wydajność oraz trwałość. Jednym z pierwszych objawów niewłaściwego smarowania jest zwiększone tarcie podczas pracy narzędzia, co może objawiać się głośniejszym działaniem lub trudnościami w jego obsłudze. Użytkownicy mogą zauważyć również spadek mocy urządzenia, co często jest wynikiem zatarcia ruchomych części spowodowanego brakiem odpowiedniego smaru. Innym sygnałem świadczącym o problemach ze smarowaniem są wycieki oleju lub smaru, które mogą wskazywać na nadmiar środka smarnego lub uszkodzenie uszczelek. W przypadku narzędzi pneumatycznych można także zaobserwować niestabilną pracę lub drgania, co jest oznaką niewłaściwego funkcjonowania mechanizmów wewnętrznych. Ignorowanie tych objawów może prowadzić do poważniejszych uszkodzeń i konieczności kosztownych napraw.

Jakie są najlepsze praktyki dotyczące przechowywania narzędzi pneumatycznych?

Przechowywanie narzędzi pneumatycznych w odpowiednich warunkach ma kluczowe znaczenie dla ich długowieczności i efektywności działania. Po zakończeniu pracy warto zadbać o to, aby narzędzia były dokładnie oczyszczone z resztek smaru i zanieczyszczeń. Następnie powinny być umieszczone w suchym miejscu, wolnym od wilgoci oraz ekstremalnych temperatur. Wilgoć może prowadzić do korozji metalowych części, co znacznie skraca żywotność urządzeń. Dobrze jest również używać specjalnych pokrowców lub futerałów ochronnych, które zabezpieczą narzędzia przed uszkodzeniami mechanicznymi oraz kurzem. W przypadku dłuższego okresu nieużywania narzędzi zaleca się nałożenie cienkiej warstwy smaru na ruchome części, co dodatkowo zabezpieczy je przed korozją. Warto także regularnie sprawdzać stan przechowywanych narzędzi i dokonywać ewentualnych konserwacji czy napraw przed ich ponownym użyciem.

Jakie są różnice między różnymi rodzajami smarów do narzędzi pneumatycznych?

Wybór odpowiedniego smaru do narzędzi pneumatycznych jest kluczowy dla zapewnienia ich prawidłowego działania i długowieczności. Na rynku dostępne są różne rodzaje środków smarnych, które różnią się składem chemicznym oraz właściwościami fizycznymi. Najpopularniejsze to smary na bazie oleju mineralnego oraz syntetycznego, które charakteryzują się różnymi parametrami lepkości i odporności na wysokie temperatury. Smary syntetyczne często oferują lepsze właściwości ochronne oraz większą odporność na utlenianie niż ich mineralne odpowiedniki. Istnieją także specjalistyczne produkty zawierające dodatki poprawiające właściwości antykorozyjne czy zmniejszające tarcie. Ważne jest również zwrócenie uwagi na to, czy dany smar jest kompatybilny z materiałami użytymi w konstrukcji konkretnego narzędzia pneumatycznego. Niekiedy stosowanie niewłaściwego środka może prowadzić do uszkodzeń lub obniżenia efektywności działania urządzenia.

Jakie są zalety korzystania z usług profesjonalnych serwisów?

Korzystanie z usług profesjonalnych serwisów zajmujących się konserwacją i naprawą narzędzi pneumatycznych przynosi wiele korzyści dla użytkowników zarówno indywidualnych, jak i firmowych. Przede wszystkim specjaliści dysponują wiedzą oraz doświadczeniem potrzebnym do prawidłowej diagnostyki problemów związanych z działaniem sprzętu. Dzięki temu mogą szybko zidentyfikować przyczyny awarii oraz zaproponować skuteczne rozwiązania. Profesjonalne serwisy często oferują kompleksowe usługi obejmujące nie tylko naprawę, ale także regularną konserwację i smarowanie urządzeń, co pozwala na utrzymanie ich w optymalnym stanie przez dłuższy czas. Ponadto korzystanie z usług fachowców daje pewność, że prace będą wykonane zgodnie z obowiązującymi standardami oraz zaleceniami producenta, co minimalizuje ryzyko wystąpienia kolejnych problemów w przyszłości.

Jakie są najnowsze technologie w dziedzinie smarowania narzędzi pneumatycznych?

W ostatnich latach branża technologii smarnych dynamicznie się rozwija, co przekłada się na pojawienie się innowacyjnych rozwiązań dedykowanych dla narzędzi pneumatycznych. Nowoczesne środki smarne często zawierają zaawansowane dodatki chemiczne poprawiające ich właściwości ochronne oraz wydajność działania. Na przykład nowoczesne nanotechnologie pozwalają na tworzenie powłok ochronnych o wyjątkowych właściwościach antykorozyjnych i zmniejszających tarcie, co znacząco wydłuża żywotność komponentów mechanicznych. Ponadto coraz częściej stosowane są systemy automatycznego dozowania smaru, które zapewniają precyzyjne dawkowanie środka w odpowiednich ilościach i interwałach czasowych, eliminując ryzyko błędu ludzkiego przy manualnym smarowaniu. Te innowacje przyczyniają się do zwiększenia efektywności pracy narzędzi pneumatycznych oraz redukcji kosztów eksploatacji dzięki zmniejszeniu zużycia energii i materiałów eksploatacyjnych.