Przemysł metalurgiczny to jeden z kluczowych sektorów gospodarki, który zajmuje się przetwarzaniem surowców metalowych w różnorodne produkty. Jego znaczenie jest nie do przecenienia, ponieważ metale są podstawowymi materiałami wykorzystywanymi w wielu branżach, takich jak budownictwo, motoryzacja, elektronika czy przemysł lotniczy. W procesie metalurgicznym surowce, takie jak rudy metali, są poddawane obróbce w celu uzyskania materiałów o pożądanych właściwościach mechanicznych i chemicznych. Warto zauważyć, że przemysł ten nie tylko dostarcza niezbędne materiały do produkcji, ale także wpływa na rozwój technologii oraz innowacji. Metalurgia obejmuje różne procesy, takie jak odlewanie, walcowanie, kucie czy spawanie, które pozwalają na formowanie metali w odpowiednie kształty i rozmiary. Ponadto, przemysł metalurgiczny jest również odpowiedzialny za recykling metali, co przyczynia się do ochrony środowiska i zrównoważonego rozwoju.

Jakie są główne procesy w przemyśle metalurgicznym

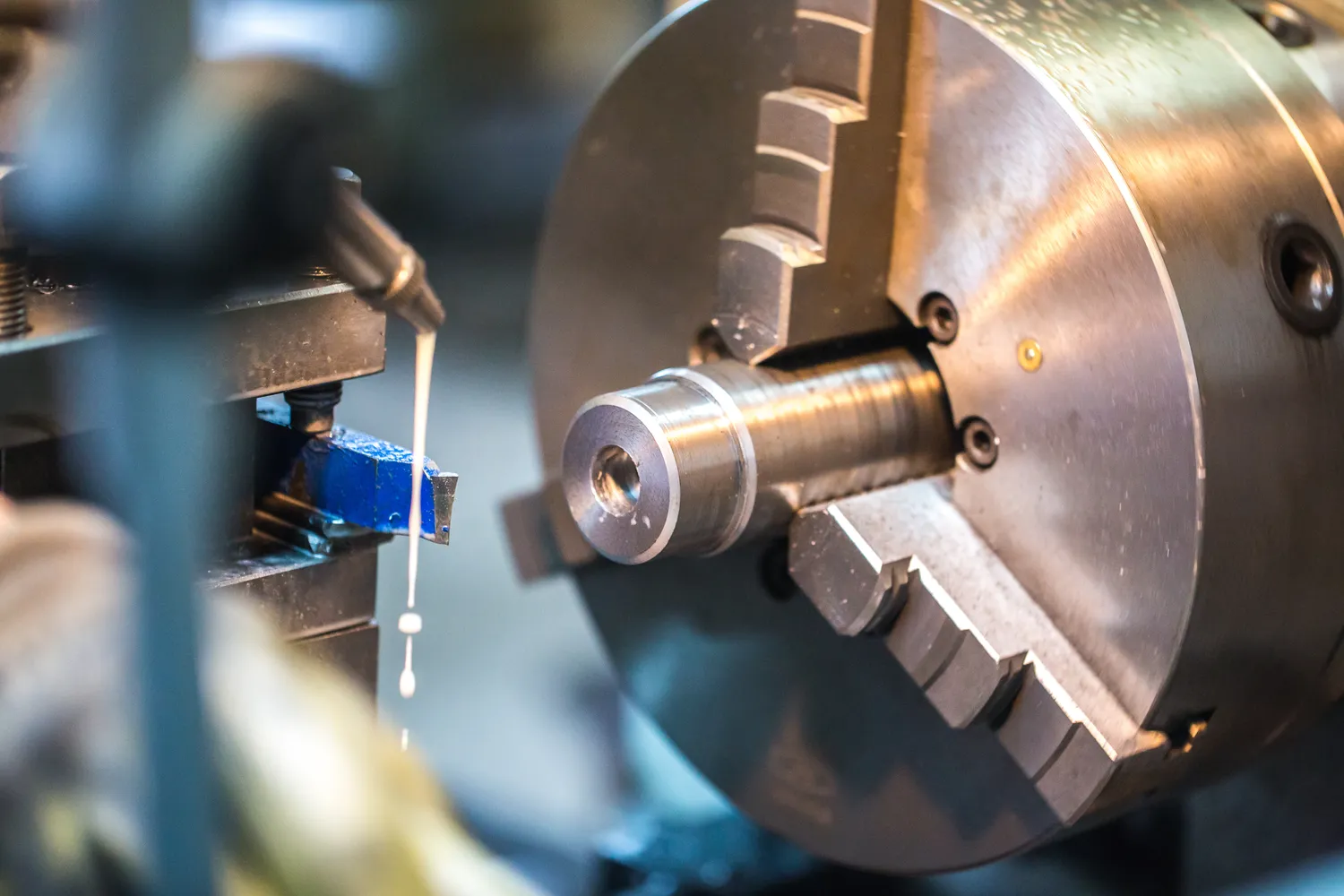

W przemyśle metalurgicznym wyróżnia się kilka kluczowych procesów, które są niezbędne do przetwarzania surowców metalowych. Pierwszym z nich jest wydobycie rudy metali, które odbywa się w kopalniach. Po wydobyciu rudy następuje jej wzbogacenie, polegające na usunięciu zbędnych minerałów i zanieczyszczeń. Kolejnym etapem jest topnienie rudy w piecach hutniczych, gdzie pod wpływem wysokiej temperatury metale przechodzą w stan ciekły. Następnie następuje proces krystalizacji, podczas którego ciekły metal staje się stałym produktem o określonym składzie chemicznym. Po uzyskaniu surowego metalu przeprowadza się dalsze operacje obróbcze, takie jak walcowanie czy kucie, które nadają materiałom odpowiednie kształty i właściwości. Oprócz tych podstawowych procesów istnieją także technologie zaawansowane, takie jak spawanie czy obróbka cieplna, które pozwalają na uzyskanie jeszcze lepszych parametrów mechanicznych finalnych produktów.

Jakie są najważniejsze metody recyklingu w metalurgii

Recykling w przemyśle metalurgicznym odgrywa kluczową rolę w zrównoważonym rozwoju oraz ochronie środowiska. Istnieje wiele metod recyklingu metali, które pozwalają na ponowne wykorzystanie surowców wtórnych. Jedną z najpopularniejszych metod jest recykling stali, który polega na zbieraniu zużytych produktów stalowych i ich przetwarzaniu na nowe materiały. Proces ten zaczyna się od segregacji i oczyszczania złomu stalowego z innych materiałów. Następnie złom poddawany jest topnieniu w piecach elektrycznych lub piecach opalanych gazem. Po stopnieniu stal jest formowana w nowe produkty poprzez walcowanie lub odlewanie. Inną istotną metodą recyklingu jest odzysk aluminium, które również można poddać wielokrotnemu przetwarzaniu bez utraty jego właściwości. Recykling aluminium jest szczególnie korzystny ze względu na niską energochłonność tego procesu w porównaniu do produkcji aluminium z rudy boksytu. Warto również wspomnieć o recyklingu miedzi oraz innych metali szlachetnych, które mają wysoką wartość rynkową i są szeroko stosowane w elektronice oraz budownictwie.

Jakie wyzwania stoją przed przemysłem metalurgicznym dzisiaj

Przemysł metalurgiczny stoi obecnie przed wieloma wyzwaniami związanymi z dynamicznie zmieniającym się otoczeniem gospodarczym oraz technologicznym. Jednym z najważniejszych problemów jest konieczność dostosowania się do rosnących wymagań dotyczących ochrony środowiska i zrównoważonego rozwoju. Firmy muszą inwestować w technologie umożliwiające redukcję emisji gazów cieplarnianych oraz minimalizację odpadów produkcyjnych. Kolejnym wyzwaniem jest rosnąca konkurencja na rynku globalnym, która wymusza na przedsiębiorstwach ciągłe doskonalenie procesów produkcyjnych oraz innowacji technologicznych. W obliczu kryzysu surowcowego wiele firm musi także zmierzyć się z problemem zapewnienia stabilnych dostaw surowców potrzebnych do produkcji. Dodatkowo zmiany demograficzne oraz brak wykwalifikowanej siły roboczej stanowią poważne zagrożenie dla przyszłości sektora metalurgicznego. W miarę jak technologia rozwija się coraz szybciej, przedsiębiorstwa muszą inwestować w szkolenia pracowników oraz adaptację nowych technologii do swoich procesów produkcyjnych.

Jakie są kluczowe trendy w przemyśle metalurgicznym

W ostatnich latach przemysł metalurgiczny przechodzi szereg istotnych zmian, które są wynikiem postępu technologicznego oraz zmieniających się potrzeb rynku. Jednym z kluczowych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów. Wprowadzenie robotów przemysłowych oraz systemów sztucznej inteligencji do linii produkcyjnych umożliwia szybsze i bardziej precyzyjne wykonywanie zadań, co przekłada się na wyższą jakość finalnych produktów. Kolejnym istotnym trendem jest rozwój technologii materiałowych, które pozwalają na tworzenie nowych stopów metali o lepszych właściwościach mechanicznych i chemicznych. Współczesne badania koncentrują się na opracowywaniu lekkich, ale jednocześnie wytrzymałych materiałów, które znajdują zastosowanie w przemyśle lotniczym oraz motoryzacyjnym. Również zrównoważony rozwój staje się coraz ważniejszym aspektem działalności firm metalurgicznych, które starają się ograniczać swój wpływ na środowisko poprzez wdrażanie ekologicznych technologii oraz procesów recyklingu. W miarę jak świadomość ekologiczna społeczeństwa rośnie, przedsiębiorstwa muszą dostosować swoje strategie do oczekiwań klientów oraz regulacji prawnych dotyczących ochrony środowiska.

Jakie są najważniejsze surowce w przemyśle metalurgicznym

Surowce wykorzystywane w przemyśle metalurgicznym mają kluczowe znaczenie dla produkcji metali i ich stopów. Najważniejszymi surowcami są rudy metali, które zawierają cenne pierwiastki, takie jak żelazo, miedź, aluminium czy cynk. Rudy żelaza stanowią podstawowy surowiec do produkcji stali, która jest jednym z najczęściej stosowanych materiałów budowlanych i przemysłowych na świecie. Miedź, z kolei, jest niezwykle cenna ze względu na swoje doskonałe właściwości przewodzące i znajduje szerokie zastosowanie w elektronice oraz instalacjach elektrycznych. Aluminium cieszy się dużym zainteresowaniem ze względu na swoją lekkość i odporność na korozję, co czyni go idealnym materiałem do produkcji komponentów w przemyśle motoryzacyjnym i lotniczym. Inne surowce, takie jak nikiel czy tytan, również odgrywają istotną rolę w produkcji specjalistycznych stopów metali o unikalnych właściwościach. Warto również zwrócić uwagę na znaczenie surowców wtórnych, takich jak złom stalowy czy odpady aluminiowe, które są coraz częściej wykorzystywane w procesach recyklingu.

Jakie są zastosowania metali w różnych branżach przemysłowych

Metale odgrywają kluczową rolę w wielu branżach przemysłowych, a ich różnorodne właściwości sprawiają, że są one niezwykle wszechstronnymi materiałami. W budownictwie stal jest najczęściej wykorzystywanym materiałem konstrukcyjnym ze względu na swoją wytrzymałość i elastyczność. Stalowe belki i zbrojenia stanowią fundamenty nowoczesnych budynków oraz mostów. W przemyśle motoryzacyjnym metale takie jak aluminium czy stal nierdzewna są używane do produkcji karoserii pojazdów oraz ich komponentów silnikowych, co przyczynia się do zwiększenia efektywności paliwowej oraz bezpieczeństwa. W elektronice miedź jest niezbędna do produkcji przewodów elektrycznych oraz komponentów elektronicznych ze względu na swoje doskonałe właściwości przewodzące. W medycynie metale szlachetne, takie jak złoto czy platyna, znajdują zastosowanie w implantach oraz urządzeniach medycznych dzięki swojej biokompatybilności i odporności na korozję. Ponadto metale są również wykorzystywane w przemyśle lotniczym do produkcji lekkich i wytrzymałych komponentów samolotów oraz statków kosmicznych.

Jakie innowacje technologiczne kształtują przyszłość metalurgii

Innowacje technologiczne mają ogromny wpływ na przyszłość przemysłu metalurgicznego i jego zdolność do dostosowania się do zmieniających się warunków rynkowych. Jednym z najważniejszych obszarów innowacji jest rozwój technologii druku 3D, która umożliwia tworzenie skomplikowanych struktur metalowych bez potrzeby stosowania tradycyjnych metod obróbczych. Druk 3D pozwala na oszczędność materiału oraz skrócenie czasu produkcji, co czyni go atrakcyjną alternatywą dla konwencjonalnych procesów wytwarzania. Kolejnym istotnym kierunkiem rozwoju są technologie związane z inteligentnymi materiałami, które potrafią dostosowywać swoje właściwości do zmieniających się warunków otoczenia. Przykładem mogą być materiały samonaprawiające się lub zmieniające kolor pod wpływem temperatury czy światła. Również cyfryzacja procesów produkcyjnych staje się coraz bardziej powszechna dzięki zastosowaniu Internetu Rzeczy (IoT) oraz analizy danych big data. Firmy mogą monitorować swoje procesy produkcyjne w czasie rzeczywistym oraz optymalizować je w celu zwiększenia efektywności i redukcji kosztów.

Jakie są perspektywy rozwoju przemysłu metalurgicznego

Perspektywy rozwoju przemysłu metalurgicznego wydają się być obiecujące, zwłaszcza w kontekście rosnącego zapotrzebowania na metale i ich stopnie w różnych sektorach gospodarki. W miarę jak świat staje przed wyzwaniami związanymi z urbanizacją i zmianami klimatycznymi, konieczne będzie poszukiwanie nowych rozwiązań technologicznych oraz bardziej efektywnych metod produkcji metali. Przemiany te będą wymagały inwestycji w badania i rozwój nowych materiałów o lepszych właściwościach mechanicznych oraz ekologicznych aspektach ich produkcji. Dodatkowo rosnąca świadomość ekologiczna społeczeństwa sprawiła, że firmy muszą dostosować swoje strategie do oczekiwań klientów dotyczących zrównoważonego rozwoju i odpowiedzialności społecznej. W związku z tym wiele przedsiębiorstw zaczyna wdrażać praktyki związane z recyklingiem metali oraz ograniczeniem emisji gazów cieplarnianych podczas procesów produkcyjnych. Zmiany te mogą prowadzić do powstania nowych miejsc pracy oraz wzrostu konkurencyjności sektora metalurgicznego na rynku globalnym.