Robotyzacja maszyn CNC, czyli komputerowo sterowanych narzędzi, staje się kluczowym elementem nowoczesnego przemysłu produkcyjnego. Wprowadzenie robotów do procesów obróbczych pozwala na zwiększenie wydajności oraz precyzji produkcji. Dzięki automatyzacji możliwe jest zredukowanie błędów ludzkich, co ma ogromne znaczenie w branżach, gdzie tolerancje są bardzo ścisłe. Robotyzacja umożliwia także 24-godzinne funkcjonowanie linii produkcyjnych, co przyczynia się do znacznego wzrostu efektywności. Warto zauważyć, że wprowadzenie robotów do maszyn CNC nie tylko zwiększa wydajność, ale również poprawia bezpieczeństwo pracy. Pracownicy mogą skupić się na bardziej skomplikowanych zadaniach, podczas gdy roboty zajmują się powtarzalnymi czynnościami. W rezultacie firmy mogą lepiej wykorzystać swoje zasoby ludzkie i techniczne.

Czym jest robotyzacja maszyn CNC i jakie ma zalety

Robotyzacja maszyn CNC odnosi się do integracji robotów z systemami komputerowo sterowanymi, co pozwala na automatyzację procesów obróbczych. Główne zalety tego rozwiązania to zwiększona precyzja oraz powtarzalność operacji. Roboty mogą wykonywać skomplikowane zadania z dużą dokładnością, co jest szczególnie istotne w branżach takich jak motoryzacja czy lotnictwo. Dodatkowo, robotyzacja pozwala na szybsze realizowanie zamówień, co wpływa na zadowolenie klientów oraz poprawia rentowność przedsiębiorstw. Kolejną istotną zaletą jest możliwość pracy w trudnych warunkach, gdzie człowiek mógłby być narażony na niebezpieczeństwo. Roboty mogą pracować w ekstremalnych temperaturach lub w środowisku z wysokim poziomem zanieczyszczeń, co czyni je idealnym rozwiązaniem dla wielu branż.

Jakie są wyzwania związane z robotyzacją maszyn CNC

Mimo licznych korzyści płynących z robotyzacji maszyn CNC istnieją także pewne wyzwania, które przedsiębiorstwa muszą pokonać. Jednym z najważniejszych problemów jest wysoki koszt zakupu i wdrożenia technologii robotycznej. Inwestycje te mogą być znaczne, a dla mniejszych firm stanowią poważną barierę wejścia. Ponadto, konieczne jest przeszkolenie pracowników w zakresie obsługi nowych systemów oraz programowania robotów, co wiąże się z dodatkowymi kosztami i czasem potrzebnym na adaptację. Innym wyzwaniem jest integracja robotów z istniejącymi systemami produkcyjnymi. Firmy muszą zadbać o to, aby nowe technologie współpracowały z dotychczasowymi maszynami i procesami. Istnieje także ryzyko związane z bezpieczeństwem danych oraz cyberatakami, które mogą wpłynąć na działanie zautomatyzowanych systemów.

Jakie przyszłościowe kierunki rozwoju robotyzacji maszyn CNC

Przyszłość robotyzacji maszyn CNC zapowiada się niezwykle obiecująco dzięki postępom technologicznym oraz rosnącemu zapotrzebowaniu na automatyzację procesów produkcyjnych. Jednym z kluczowych kierunków rozwoju będzie dalsza miniaturyzacja i zwiększenie wydajności robotów. Nowe technologie pozwolą na tworzenie mniejszych i bardziej wszechstronnych urządzeń, które będą mogły pracować w różnych warunkach i zastosowaniach. Również rozwój sztucznej inteligencji oraz uczenia maszynowego wpłynie na sposób programowania i zarządzania robotami. Dzięki tym technologiom maszyny będą mogły uczyć się na podstawie danych zbieranych podczas pracy, co pozwoli im na optymalizację procesów i podejmowanie bardziej trafnych decyzji w czasie rzeczywistym. Kolejnym ważnym aspektem będzie integracja Internetu Rzeczy (IoT) z systemami CNC, co umożliwi lepszą komunikację między maszynami a systemami zarządzania produkcją.

Jakie są zastosowania robotyzacji maszyn CNC w różnych branżach

Robotyzacja maszyn CNC znajduje zastosowanie w wielu branżach, co czyni ją niezwykle wszechstronnym rozwiązaniem. W przemyśle motoryzacyjnym roboty są wykorzystywane do precyzyjnego cięcia, spawania oraz montażu komponentów. Automatyzacja tych procesów pozwala na zwiększenie wydajności oraz poprawę jakości produkcji. W branży lotniczej, gdzie tolerancje są niezwykle ścisłe, robotyzacja odgrywa kluczową rolę w obróbce skomplikowanych elementów, takich jak kadłuby samolotów czy silniki. Zastosowanie robotów w tym sektorze przyczynia się do redukcji błędów oraz zwiększenia bezpieczeństwa. W przemyśle elektronicznym roboty CNC są wykorzystywane do montażu podzespołów, co pozwala na szybsze i bardziej precyzyjne wykonanie zadań. W ostatnich latach coraz więcej firm zaczyna dostrzegać potencjał robotyzacji w branży spożywczej, gdzie automatyzacja procesów pakowania i etykietowania staje się standardem.

Jakie są różnice między tradycyjnymi a zrobotyzowanymi maszynami CNC

Różnice między tradycyjnymi a zrobotyzowanymi maszynami CNC są znaczące i mają wpływ na efektywność produkcji. Tradycyjne maszyny CNC wymagają manualnej obsługi przez operatorów, co wiąże się z większym ryzykiem błędów ludzkich oraz ogranicza możliwości produkcyjne. W przeciwieństwie do tego, zrobotyzowane maszyny CNC mogą pracować autonomicznie przez dłuższy czas, co pozwala na zwiększenie wydajności i obniżenie kosztów pracy. Roboty mogą wykonywać powtarzalne zadania z dużą precyzją, co przekłada się na wyższą jakość produktów. Kolejną istotną różnicą jest elastyczność produkcji. Zrobotyzowane systemy CNC mogą być łatwo dostosowywane do zmieniających się potrzeb rynku, co pozwala firmom na szybsze reagowanie na zmiany popytu. Dodatkowo, tradycyjne maszyny często wymagają długiego czasu przestoju podczas zmiany narzędzi lub ustawień, podczas gdy roboty mogą szybko przełączać się między różnymi zadaniami.

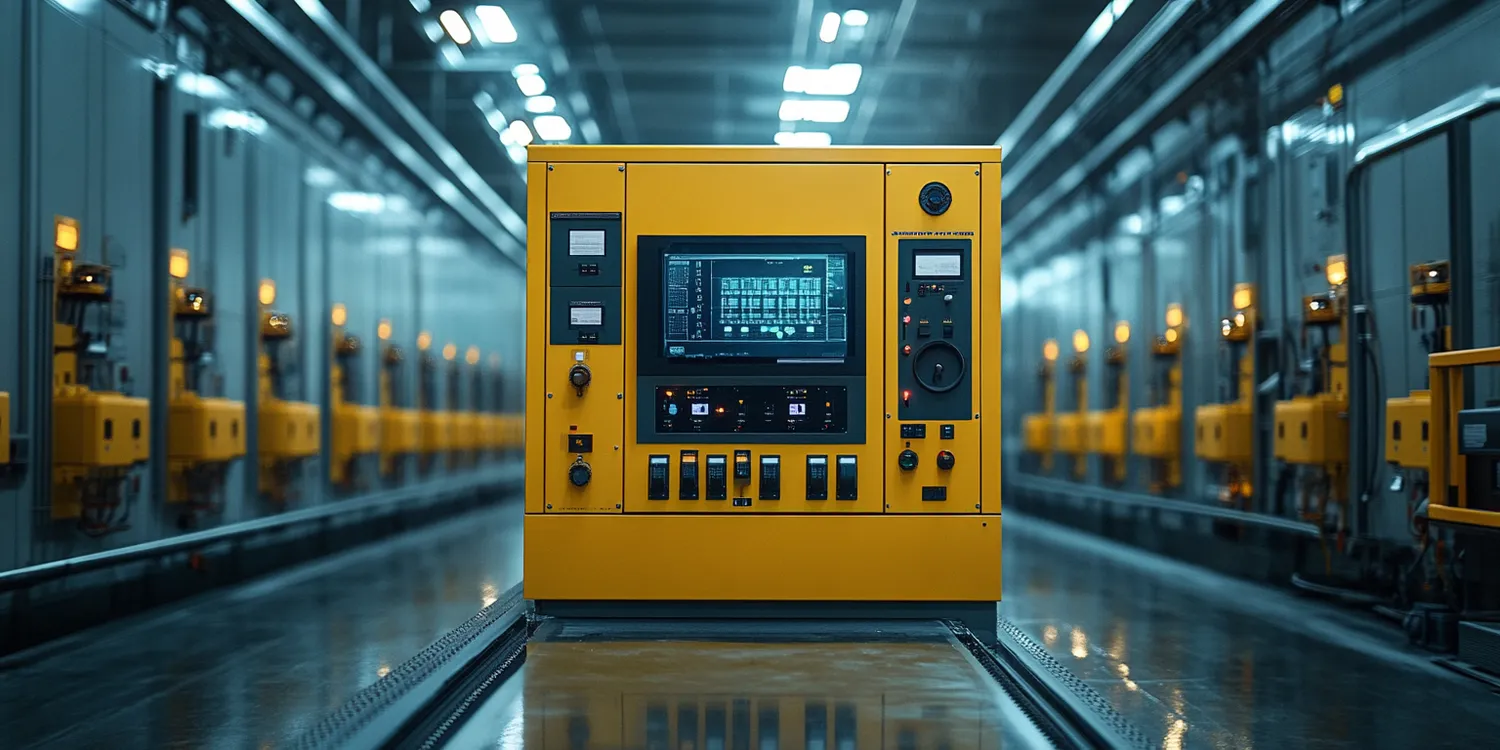

Jakie technologie wspierają rozwój robotyzacji maszyn CNC

Rozwój robotyzacji maszyn CNC wspierany jest przez szereg nowoczesnych technologii, które umożliwiają automatyzację i optymalizację procesów produkcyjnych. Jedną z kluczowych technologii jest sztuczna inteligencja (AI), która pozwala na analizę danych zbieranych podczas pracy maszyn oraz podejmowanie decyzji w czasie rzeczywistym. Dzięki AI roboty mogą uczyć się na podstawie doświadczeń i dostosowywać swoje działania do zmieniających się warunków produkcji. Kolejnym istotnym wsparciem dla robotyzacji jest Internet Rzeczy (IoT), który umożliwia komunikację między maszynami oraz systemami zarządzania produkcją. Dzięki IoT możliwe jest monitorowanie stanu maszyn w czasie rzeczywistym oraz przewidywanie awarii, co pozwala na minimalizację przestojów i zwiększenie efektywności produkcji. Technologia chmurowa również odgrywa ważną rolę w rozwoju robotyzacji, umożliwiając przechowywanie i analizowanie dużych zbiorów danych związanych z produkcją.

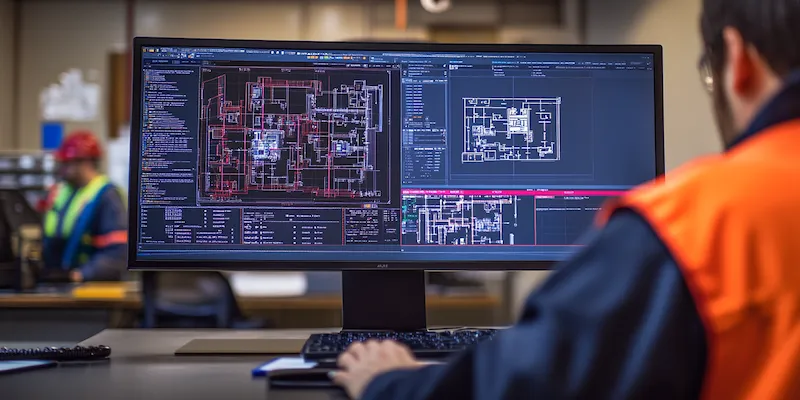

Jakie umiejętności są potrzebne do pracy z robotyzacją maszyn CNC

Praca z robotyzacją maszyn CNC wymaga posiadania specyficznych umiejętności oraz wiedzy technicznej. Kluczowym elementem jest znajomość programowania maszyn CNC oraz systemów sterowania. Osoby pracujące w tej dziedzinie muszą być w stanie pisać i modyfikować programy sterujące dla różnych procesów obróbczych. Dodatkowo, umiejętność analizy danych oraz rozwiązywania problemów jest niezbędna do efektywnego zarządzania procesami produkcyjnymi. Wiedza z zakresu mechaniki i elektroniki również odgrywa istotną rolę, ponieważ operatorzy muszą być w stanie diagnozować ewentualne usterki oraz przeprowadzać konserwacje sprzętu. Ponadto, znajomość zasad bezpieczeństwa pracy jest kluczowa w kontekście obsługi zrobotyzowanych systemów, aby zapewnić bezpieczne środowisko pracy dla wszystkich pracowników.

Jakie są przyszłe trendy w robotyzacji maszyn CNC

Przyszłe trendy w robotyzacji maszyn CNC wskazują na dalszy rozwój technologii oraz ich integrację z innymi systemami przemysłowymi. Jednym z najważniejszych trendów będzie rosnąca automatyzacja procesów produkcyjnych dzięki zastosowaniu sztucznej inteligencji i uczenia maszynowego. Roboty będą coraz bardziej samodzielne i zdolne do podejmowania decyzji na podstawie analizy danych w czasie rzeczywistym. Kolejnym istotnym kierunkiem rozwoju będzie personalizacja produktów, która stanie się możliwa dzięki elastycznym systemom produkcyjnym opartym na robotach CNC. Firmy będą mogły szybciej reagować na zmieniające się potrzeby klientów i dostosowywać swoje produkty do indywidualnych wymagań. Również rozwój technologii 5G wpłynie na zwiększenie efektywności komunikacji między urządzeniami w zakładach przemysłowych, co przyczyni się do lepszej synchronizacji procesów produkcyjnych.

Jakie korzyści płyną z wdrożenia robotyzacji maszyn CNC

Wdrożenie robotyzacji maszyn CNC przynosi szereg korzyści dla przedsiębiorstw działających w różnych branżach przemysłowych. Przede wszystkim automatyzacja procesów obróbczych prowadzi do znacznego zwiększenia wydajności produkcji poprzez skrócenie czasu realizacji zamówień oraz redukcję przestojów związanych z błędami ludzkimi czy konserwacją sprzętu. Dzięki zastosowaniu robotów możliwe jest także osiągnięcie wyższej jakości produktów dzięki większej precyzji obróbczej oraz powtarzalności procesów. Kolejną korzyścią jest możliwość optymalizacji kosztów operacyjnych poprzez zmniejszenie wydatków związanych z zatrudnieniem pracowników do wykonywania rutynowych czynności oraz ograniczenie strat materiałowych wynikających z błędnych operacji obróbczych. Robotyzacja wpływa również pozytywnie na bezpieczeństwo pracy – automatyzacja niebezpiecznych lub monotonnych czynności pozwala pracownikom skupić się na bardziej kreatywnych zadaniach oraz minimalizuje ryzyko urazów związanych z obsługą ciężkich narzędzi czy materiałów.