Robotyzacja procesów wytwórczych to temat, który zyskuje na znaczeniu w dzisiejszym przemyśle. Wprowadzenie robotów do linii produkcyjnych pozwala na zwiększenie efektywności oraz precyzji wytwarzania. Dzięki automatyzacji wielu procesów, przedsiębiorstwa mogą znacznie obniżyć koszty produkcji, co w dłuższej perspektywie przekłada się na lepszą konkurencyjność na rynku. Roboty są w stanie pracować przez długie godziny bez przerwy, co eliminuje problem zmęczenia pracowników i zwiększa wydajność. Co więcej, nowoczesne technologie umożliwiają integrację robotów z systemami zarządzania produkcją, co pozwala na bieżące monitorowanie i optymalizację procesów. Warto również zauważyć, że robotyzacja nie tylko przyspiesza produkcję, ale także poprawia jakość wyrobów. Roboty są mniej podatne na błędy ludzkie, co skutkuje mniejszą liczbą wadliwych produktów.

Jakie są korzyści z wdrożenia robotyzacji w produkcji

Wdrożenie robotyzacji w procesach produkcyjnych niesie ze sobą wiele korzyści, które mogą znacząco wpłynąć na funkcjonowanie przedsiębiorstw. Przede wszystkim automatyzacja pozwala na zwiększenie wydajności produkcji poprzez skrócenie czasu realizacji zamówień oraz eliminację przestojów związanych z pracą ludzką. Roboty są zdolne do wykonywania powtarzalnych zadań z dużą precyzją, co przekłada się na wyższą jakość produktów. Dodatkowo, dzięki zastosowaniu nowoczesnych technologii, możliwe jest zbieranie danych o procesach produkcyjnych, co umożliwia ich analizę i optymalizację. Kolejnym istotnym aspektem jest bezpieczeństwo pracy; roboty mogą przejmować niebezpieczne zadania, zmniejszając ryzyko wypadków w miejscu pracy. Warto również podkreślić, że wdrożenie robotyzacji może przyczynić się do oszczędności energii i surowców, co jest niezwykle istotne w kontekście zrównoważonego rozwoju.

Jakie wyzwania wiążą się z robotyzacją procesów wytwórczych

Mimo licznych korzyści, jakie niesie ze sobą robotyzacja procesów wytwórczych, istnieje także szereg wyzwań, które przedsiębiorstwa muszą stawić czoła podczas jej wdrażania. Przede wszystkim jednym z głównych problemów jest wysoki koszt zakupu i implementacji nowoczesnych technologii. Inwestycja w roboty przemysłowe oraz odpowiednie oprogramowanie może być znaczna, co dla wielu firm stanowi barierę wejścia. Kolejnym wyzwaniem jest konieczność przeszkolenia pracowników; aby skutecznie korzystać z nowych technologii, personel musi zdobyć odpowiednie umiejętności. Zmiany te mogą budzić obawy związane z utratą miejsc pracy, co prowadzi do oporu ze strony pracowników oraz związków zawodowych. Dodatkowo, integracja robotów z istniejącymi systemami produkcyjnymi może być skomplikowana i czasochłonna. Warto także pamiętać o konieczności ciągłego monitorowania i konserwacji sprzętu; awarie robotów mogą prowadzić do przestojów w produkcji i generować dodatkowe koszty.

Jak wygląda przyszłość robotyzacji procesów wytwórczych

Przyszłość robotyzacji procesów wytwórczych zapowiada się niezwykle obiecująco dzięki dynamicznemu rozwojowi technologii oraz rosnącym potrzebom rynku. W miarę jak sztuczna inteligencja oraz uczenie maszynowe stają się coraz bardziej zaawansowane, możliwości zastosowania robotów w różnych branżach będą się poszerzać. Możemy spodziewać się większej elastyczności w produkcji; nowe modele robotów będą mogły dostosowywać swoje działania do zmieniających się warunków rynkowych oraz indywidualnych potrzeb klientów. Również współpraca między ludźmi a robotami będzie ewoluować; zamiast zastępować pracowników, automatyzacja ma na celu wspieranie ich pracy i zwiększenie efektywności zespołów. W przyszłości będziemy mogli obserwować rozwój tzw. fabryk 4.0, gdzie wszystkie elementy procesu produkcyjnego będą ze sobą ściśle powiązane i komunikujące się za pomocą Internetu Rzeczy (IoT). To podejście pozwoli na jeszcze lepsze zarządzanie zasobami oraz optymalizację procesów produkcyjnych.

Jakie technologie wspierają robotyzację procesów wytwórczych

Robotyzacja procesów wytwórczych nie byłaby możliwa bez wsparcia nowoczesnych technologii, które umożliwiają automatyzację i optymalizację produkcji. Jednym z kluczowych elementów jest sztuczna inteligencja, która pozwala robotom na uczenie się i dostosowywanie do zmieniających się warunków. Dzięki algorytmom uczenia maszynowego, roboty mogą analizować dane z procesu produkcyjnego i podejmować decyzje w czasie rzeczywistym, co znacząco zwiększa ich efektywność. Kolejną istotną technologią jest Internet Rzeczy (IoT), który umożliwia komunikację między różnymi urządzeniami w fabryce. Dzięki IoT, wszystkie elementy linii produkcyjnej mogą wymieniać informacje, co pozwala na bieżące monitorowanie stanu maszyn oraz przewidywanie awarii. Warto również zwrócić uwagę na rozwój systemów zarządzania produkcją, które integrują wszystkie aspekty działalności przedsiębiorstwa, umożliwiając lepsze planowanie i kontrolę procesów. Roboty współpracujące, znane jako coboty, stają się coraz bardziej popularne; są zaprojektowane tak, aby pracować obok ludzi, co zwiększa bezpieczeństwo i wydajność pracy.

Jak robotyzacja wpływa na zatrudnienie w przemyśle

Robotyzacja procesów wytwórczych ma znaczący wpływ na rynek pracy w przemyśle, co budzi wiele emocji i kontrowersji. Z jednej strony automatyzacja prowadzi do redukcji miejsc pracy w niektórych sektorach, szczególnie tam, gdzie wykonywane są powtarzalne i rutynowe zadania. Pracownicy obawiają się o swoje stanowiska, a związki zawodowe często protestują przeciwko wprowadzaniu nowych technologii. Z drugiej strony robotyzacja stwarza nowe możliwości zatrudnienia w obszarach związanych z projektowaniem, programowaniem oraz serwisowaniem robotów. W miarę jak technologia się rozwija, rośnie zapotrzebowanie na specjalistów zdolnych do obsługi zaawansowanych systemów automatyzacji. Ponadto firmy muszą inwestować w szkolenia dla swoich pracowników, aby mogli dostosować się do zmieniających się warunków pracy. W dłuższej perspektywie można zauważyć trend przesuwania się rynku pracy z prostych zadań manualnych do bardziej złożonych ról wymagających kreatywności oraz umiejętności analitycznych.

Jakie branże korzystają z robotyzacji procesów wytwórczych

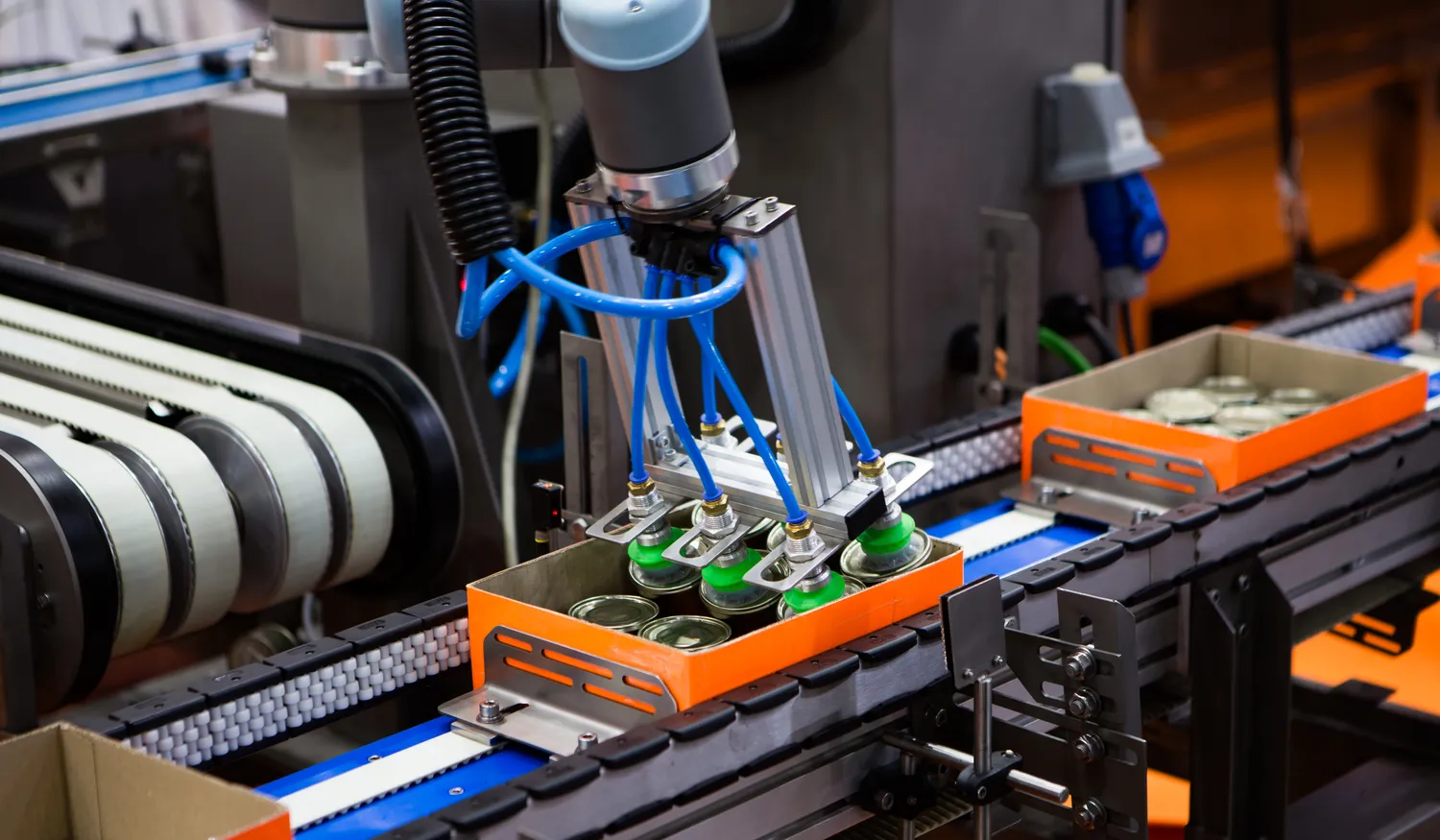

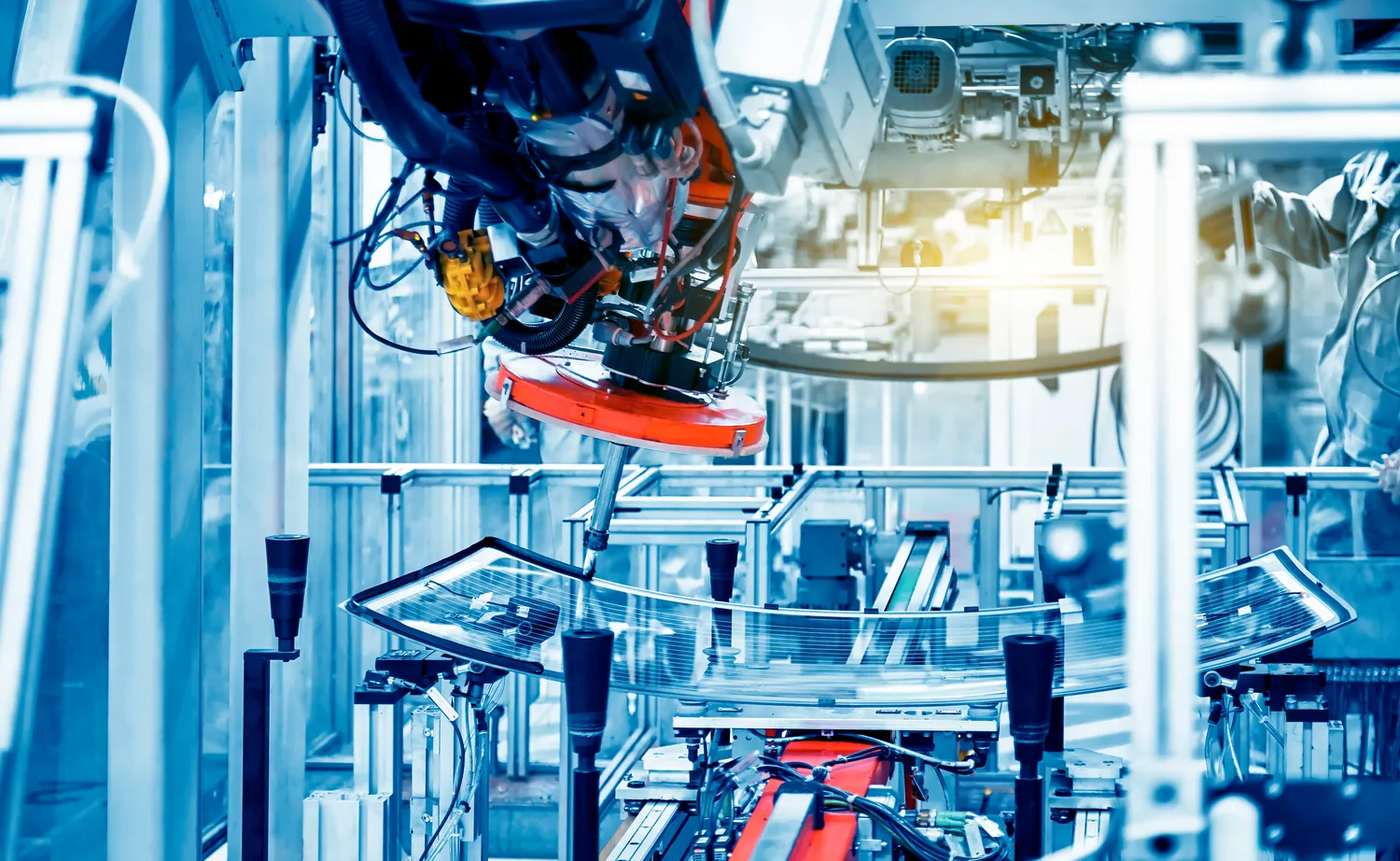

Robotyzacja procesów wytwórczych znajduje zastosowanie w wielu branżach, a jej wpływ jest szczególnie widoczny w sektorze przemysłowym. Przemysł motoryzacyjny to jedna z pierwszych dziedzin, która zaczęła intensywnie wdrażać roboty na liniach produkcyjnych. Roboty spawalnicze oraz montażowe przyczyniły się do zwiększenia wydajności oraz jakości produkcji samochodów. Kolejną branżą korzystającą z automatyzacji jest przemysł elektroniczny; roboty są wykorzystywane do precyzyjnego montażu komponentów elektronicznych oraz testowania gotowych produktów. W sektorze spożywczym robotyzacja również odgrywa kluczową rolę; maszyny są używane do pakowania, etykietowania oraz transportu produktów. Przemysł farmaceutyczny korzysta z automatyzacji podczas produkcji leków oraz ich pakowania, co pozwala na zachowanie wysokich standardów jakości i bezpieczeństwa. W ostatnich latach zauważalny jest także wzrost zainteresowania robotyzacją w małych i średnich przedsiębiorstwach; coraz więcej firm decyduje się na wdrażanie rozwiązań automatyzujących procesy produkcyjne niezależnie od ich wielkości czy branży.

Jakie są przyszłe trendy w robotyzacji procesów wytwórczych

Przyszłość robotyzacji procesów wytwórczych kształtowana jest przez dynamiczny rozwój technologii oraz zmieniające się potrzeby rynku. Jednym z najważniejszych trendów jest dalsza integracja sztucznej inteligencji z systemami automatyzacji; dzięki temu roboty będą mogły podejmować bardziej skomplikowane decyzje oraz uczyć się na podstawie analizy danych. Wzrost znaczenia elastycznych systemów produkcyjnych to kolejny istotny kierunek rozwoju; przedsiębiorstwa będą dążyć do tworzenia linii produkcyjnych zdolnych do szybkiej adaptacji do zmieniających się wymagań klientów. Również rozwój technologii współpracy między ludźmi a robotami będzie miał kluczowe znaczenie; coboty staną się coraz bardziej powszechne w zakładach produkcyjnych, co pozwoli na efektywne połączenie sił ludzkich i maszynowych. W kontekście ochrony środowiska zauważalny będzie wzrost zainteresowania rozwiązaniami ekologicznymi; przedsiębiorstwa będą poszukiwać sposobów na minimalizację zużycia energii oraz surowców poprzez zastosowanie nowoczesnych technologii.

Jakie są koszty wdrożenia robotyzacji procesów wytwórczych

Koszty wdrożenia robotyzacji procesów wytwórczych mogą być znaczące i zależą od wielu czynników, takich jak rodzaj technologii czy skala przedsięwzięcia. Na początku należy uwzględnić koszty zakupu sprzętu; ceny robotów przemysłowych mogą różnić się znacznie w zależności od ich funkcji oraz zaawansowania technologicznego. Dodatkowo trzeba brać pod uwagę wydatki związane z instalacją oraz konfiguracją systemu automatyzacji; często konieczne jest także dostosowanie istniejącej infrastruktury produkcyjnej do nowych rozwiązań technologicznych. Koszt szkoleń dla pracowników to kolejny istotny element budżetu; personel musi być odpowiednio przeszkolony, aby móc efektywnie korzystać z nowych narzędzi i technologii. Nie można zapominać o kosztach utrzymania i serwisowania sprzętu; regularne przeglądy techniczne oraz konserwacja są niezbędne dla zapewnienia ciągłości produkcji.

Jakie są najlepsze praktyki przy wdrażaniu robotyzacji

Aby skutecznie wdrożyć robotyzację procesów wytwórczych, warto przestrzegać kilku najlepszych praktyk, które mogą zwiększyć szanse na sukces projektu. Przede wszystkim kluczowe jest dokładne zaplanowanie procesu wdrożenia; przedsiębiorstwa powinny przeprowadzić analizę potrzeb oraz określić cele automatyzacji jeszcze przed rozpoczęciem inwestycji. Ważne jest także zaangażowanie pracowników już na etapie planowania; ich doświadczenie i wiedza mogą pomóc w identyfikacji obszarów wymagających automatyzacji oraz potencjalnych problemów związanych z wdrożeniem nowych technologii. Kolejnym krokiem powinno być wybór odpowiednich rozwiązań technologicznych; warto dokładnie zbadać dostępne opcje i dostosować je do specyfiki działalności firmy. Szkolenie pracowników to niezbędny element procesu wdrożenia; personel musi być dobrze przygotowany do obsługi nowych systemów i urządzeń.